РОЗДИЛ 1Н_115 с. Книга перша технологія і механізація виробництва мяса

Скачать 5.39 Mb. Скачать 5.39 Mb.

|

|

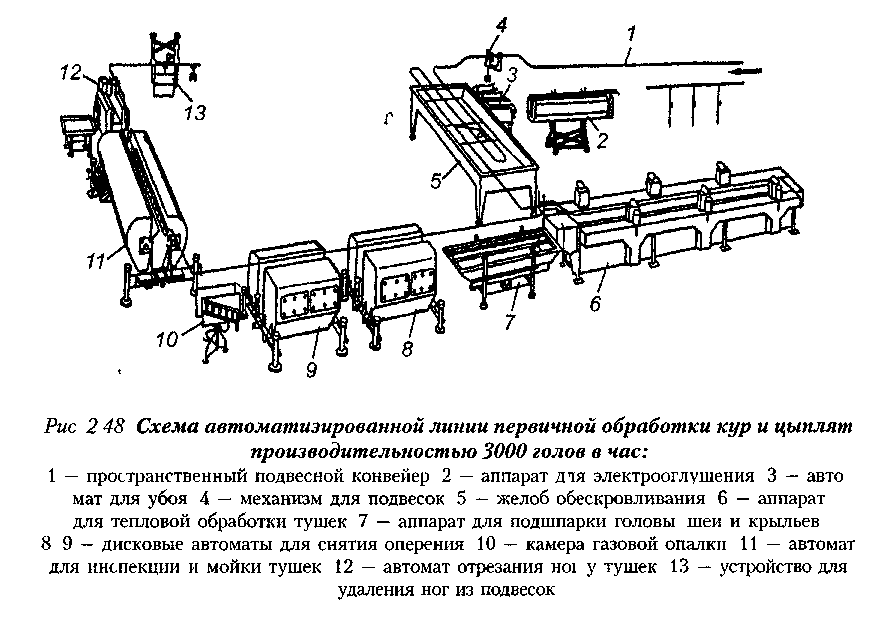

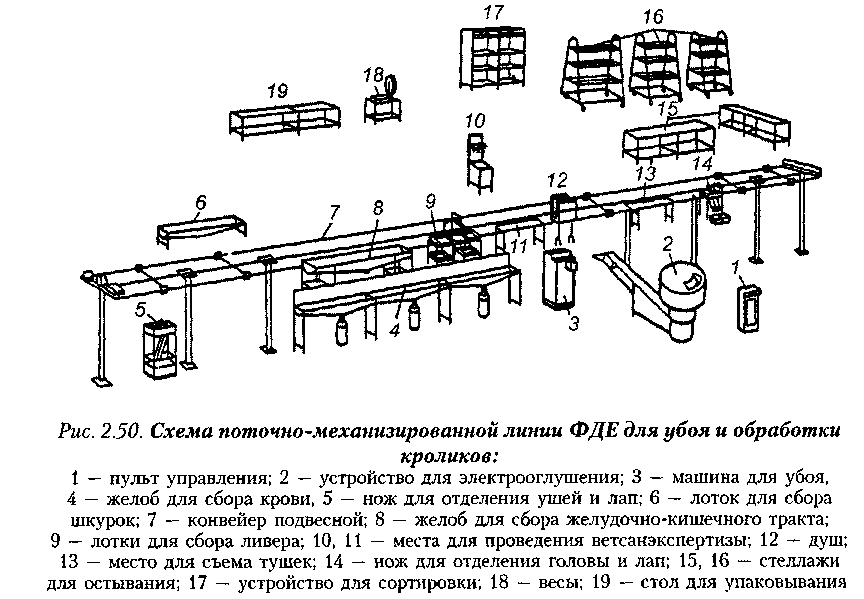

1.7.2 Потоково-механізовані лінії для переробки птиці Основну частину птиці переробляють на уніфікованих конвеєрних лініях різної продуктивності від 500 до 3000 голів в годину (рисунок 1.30).  Рисунок 1.30 – Схема автоматизованої лінії первинної обробки курей потужністю 3000 гол. /год 1 – підвісний конвеєр; 2 – апарат для електрооглушення; 3 – автомат для забою; 4 – механізм для підвісок; 5 – жолоб обезкровлення; 6 – апарат для теплової обробки тушок; 7 – апарат для підшпарки голови, шиї, крил; 8, 9 – дискові автомати для зняття оперення; 10 – камера газової обпалки; 11 – автомат для інспекції і миття тушок; 12 – автомат для відрізання ніг; 13 – пристрій для видалення ніг із підвісок Машини і апарати ліній уніфіковані, що дозволяє встановити їх у такому варіанті, який забезпечує необхідну продуктивність даної лінії. Залежно від виду птиці застосовують спеціалізовані лінії, призначені для роздільної обробки сухопутної або водоплавної птиці, і універсальні, на яких обробляють всі види птиці. Універсальні лінії доцільно використовувати на підприємствах невеликої потужності. Широке розповсюдження мають лінії, що забезпечують повне потрошіння і упаковку птиці з механізацією всіх технологічних операцій. 1.8 Переробка кролів 1.8.1 Технологія переробки кролів Кролів переробляють за наступною технологічною схемою: оглушення, забій і знекровлення; відділення передніх ніг і вух; забіловка і зйомка шкірок; нутровка тушок, відділення голови і задніх ніг; зачистка і формування тушок; охолодження тушок, сортування, маркування і упаковка тушок. Оглушення кролика проводять так, щоб він знаходився в оглушеному стані 2 хв., а серце його продовжувало працювати. Застосовують механічне оглушення і електрооглушення кролів. Найпоширенішими є апарати для електрооглушення карусельного і транспортного типів, пістолети з дугоподібними захватами. У апаратах карусельного типу кролів опускають головою униз у воронку. При обертанні каруселі голова кролика торкається контактного сектора і замикає ланцюг. Через виріз в опорному диску кролик падає в лоток і далі на стіл, звідки його підвішують на конвеєр. Подальша обробка проводиться у вертикальному положенні. Безперервність електрооглушення кроликів на апараті транспортерного типу забезпечується захватами з токонесучими електродами. Режими електрооглушення кролів АПАРАТИ КАРУСЕЛЬНОГО ТИПУ напруга – 20 В, частота струму – 0,5 А, тривалість – 3 с, АПАРАТИ ТРАНСПОРТНОГО ТИПУ напруга – 36 В, тривалість – 35-40 с, ПІСТОЛЕТИ напруга – 40 В, сила струму – 0, 18 А, тривалість – 2с. Електрооглушення кролів можна проводити в боксі. Він складається з гратчастого майданчика, встановленого на ізольованій підставці, що обертається. Майданчик розділений на чотири відділення і за усім периметром захищений металевою сіткою. Кролів оглушують за допомогою пістолета з дугоподібним захватом. При механічному оглушенні удар завдається у лобову частину голови в спеціальних установках, оснащених ударним пристроєм. Забій і знекровлення. Найпоширенішим способом забою кролів є відрізування голови дисковим ножем в машині для забою. Перевагами цього способу є прискорення процесу знекровлення, полегшення забіловки і зйомки шкірок з тушок. Підприємствам хутряної промисловості краще одержувати шкірки без головної частини. Голови використовують для вироблення сухих тваринних кормів. Забій способом розкриття сонних артерій проводиться шляхом просічення голови порожнистим пуансоном, який забезпечує вільний вихід крові Обезкровлюють кролів у вертикальному положенні протягом 2-2,5 хв. Кров збирається у жолобі, встановленому під лінією конвеєра. Відділення передніх ніг і вух. Цю операцію виконують за допомогою того ж дискового ножа, яким відділяють голову і задні ноги. Ноги відділяють по зап'ястний суглоб, вуха – біля основи. Забіловка і зйомка шкірок проводиться вручну в такій послідовності: роблять круговий надріз шкірки навкруги скакальних суглобів задніх ніг, потім роблять розріз від скакального суглоба однієї ноги до іншої по внутрішній стороні гомілки і стегна. Шкуру знімають трубкою, стягуючи її від хвоста до голови. Зняті шкурки очищають від прирізів м'яса, жиру і спрямовують на подальшу обробку. Нутровка тушок. Нутровку тушок кролів проводять відразу після зняття шкури, для чого роблять розріз черевної стінки по білій лінії від тазової кістки до грудної клітки Потім видаляють сечовий міхур, пряму кишку, кишечник і шлунок. З грудної частини видаляють печінку, серце, легені, трахею, стравохід і передають на ветеринарно-санітарну експертизу. Нирки з нирковим жиром залишають на тушці. Субпродукти, придатні для харчових цілей (серце, печінка, легені), і шию промивають під душем холодною водою і після стікання охолоджують і упаковують Технічні відходи, які одержують при забої і обробці кролів (кров, кишки, шлунок, голова, вушні хрящі, ноги, прирізі м'яса і жиру з шкіркою), використовують для виробництва сухих кормів. У разі забою шляхом розкриття сонних артерій видаляють голову і задні ноги по скакальний суглоб за допомогою дискового ножа. Зачистка і формування тушок. При зачистці ножем видаляють побитості, залишки крові, зачищають шийну складку, змивають залишки крові і шерсті. Далі тушки формують, для чого з боків грудної клітки між третім і четвертим ребрами роблять розрізи і в них вправляють кінці передніх ніг. Кінці задніх ніг сполучають через проколи в скакальних суглобах і вивертають до зовнішньої сторони. Сформовані тушки передають у спеціальне приміщення з температурою повітря +10°С, де вони остигають у підвішеному стані до утворення скориночки підсихання. Сортування, маркування і упаковка. Тушки, що остигли, сортують за якістю обробки і вгодованості .відповідно до вимог діючих стандартів на дві категорії. Тушки, які не відповідають вимогам другої категорії, відбраковують і використовують для промислової переробки. Маркування тушок проводиться електроклеймом. На зовнішню сторону гомілки накладають клеймо кругле – для тушок першої категорії, квадратне – для тушок другої категорії. Упаковують тушки кроликів після групового зважування у дерев'яні, металеві або поліетиленові оборотні ящики по 20 штук. Ящики маркують і вистиляють папером, між тушками прокладають смужки пергаменту. 1.8.2 Потоково-механізовані лінії для забою і переробки кролів Лінії потужністю 500 і 1000 тварин в годину комплектуються підвісним конвеєром, апаратами і машинами для забою і обробки тушок (рисунок 1.31). Кролів, що поступають на лінію, оглушують електричним струмом, підвішують за задню лапу на підвіску конвеєра і спрямовують у спеціальну машину на забій. Після забою тушка кролика протягом 2,5 хв. обезкровлюється, пересуваючись над жолобом для збору крові, і підходить до механічного ножа, де від неї відділяються вуха і передні ноги.  Рисунок 1.31 – Схема потоково-механізованої лінії для забою і обробки кролів: 1 – пульт управління; 2 – пристрій для електрооглушення; 3 – машина для забою; 4 – жолоб для збору крові; 5 – ніж для відділення вух та лап; 6 – лоток для збору шкурок; 7 – конвеєр підвісний; 8 – жолоб для збору кишково-шлункового тракту; 9 – лоток для збору ліверу; 10, 11 – місця для проведення ветсанекспертизи; 12 – душ для охолодження; 13 – місце для знімання тушок; 14 – ніж для відділення голови та лап; 15, 16 – стелажі для охолодження; 17 – пристрій для сортування; 18 – терези; 19 – стіл для упаковування Далі проводять забіловку, зйомку шкірок і нутровку. Після нутровки тушки проходять ветеринарно-санітарний контроль і обмиваються під душем водою. Потім автоматично скидаються з конвеєра і поступають до дискового ножа, де відділяється голова і задні ноги. Після охолодження тушки сортують, зважують і упаковують у ящики. Для переробки невеликих партій кролів доцільно застосовувати агрегат карусельного типу продуктивністю 120-150 тварин на годину. За периметром каруселі закріплені підвіски для тушок кроликів. Під каруселлю встановлюється жолоб для збору крові і нутрощів. Всі операції виконуються вручну у вищевказаній послідовності. 1.9 Машини й обладнання для забою великої рогатої худоби і свиней 1.9.1. Класифікація машин й обладнання для забою великої рогатої худоби і свиней Технологічний процес у м’ясній промисловості починається з приймання живих тварин і закінчується виготовленням сировини для подальшої переробки її на готову продукцію. Ця сировина є охолоджене м’ясо - основним продукт, а також кишки, субпродукти, тваринний жир, кров, шкіри та інше. З точки зору механізації велику частину обладнання для забою ВРХ і свиней слід розглядати разом. Це обладнання для забою і знекровлення, знімання шкури, розпилювання і розбирання туш. Загалом машини й обладнання для забою і розбирання туш ВРХ і свиней у потоково-технологічних лініях можна класифікувати відповідно до схеми, наведеної у таблиці 1.11. Таблиця 1.11. - Класифікація машин й обладнання для забою і розбирання туш ВРХ і свиней

1.9.2 Підвісний транспорт Підвісні шляхи – основний транспортний засіб підприємства для транспортування туш у цеху забою тварин і розбирання туш. Підвісні шляхи класифікують: 1) за профілем рейки: прямокутного профілю зі сталевої шини – однорейковий підвісний шлях; швелерного профілю – дворейковий підвісний шлях; трубчастого профілю – трубчасті шляхи. за видом приводу: вручну; механізований; гравітаційний (по похилій рейці). Підвісні шляхи з механізованим переміщенням туш називають конвеєрними. Конвеєрні лінії класифікують за: 1) призначенням: для одного виду продукту; універсальні. 2) конструкцією вантажоносійних органів: з постійно закріпленими; зі знімними. 3) розміщенням у просторі: площинні (горизонтальні, вертикальні, похилі); просторові. 4) типом тягового органу: ланцюгові; канатні. 5) типом руху тягового органу: безперервного руху; пульсуючі. Однорейковий підвісний шлях. В однорейковому підвісному шляху (рисунок 1.32, а) підвіска кріпиться до балки за допомогою стяжного башмака (болти кріплення стяжного башмака до несучої балки й болт кріплення рейки до підвіски на рисунку відзначені тільки осьовими лініями). Рейкою зі смугової сталі котиться ходовий ролик. На стромі ролика підвішується вантаж. Осьова лінія підвішеного вантажу збігається з осьовою лінією рейки. Край ролика не повинен сходити з рейки. Для попередження цього над роликом перебувають захисні ґрати, що особливо потрібні для тих безконвеєрних підвісних шляхів, на які вантаж підвішується за допомогою підйому. Захисні ґрати не дозволяють ролику зіскочити з рейки. Дворейковий підвісний шлях. Дворейковий підвісний шлях (рисунок 1.32, б) за конструкцією каркаса й типу підвіски однотипний зі звичайним підвісним шляхом. У ньому як рейка використовуються два швелери або двотавровий профіль висотою 120 мм і відстанню між балками 25 мм (між якими підвішується серга для вантажу). Як несучий орган застосовується литий візок із двома роликами, що за масою значно перевершує несучий ролик шляху зі смугової сталі. Трубчастий підвісний шлях. На малих бойнях, а також на лініях знекровлювання свиней і на ділянках оброблення туш зустрічаються трубчасті шляхи з переміщенням вантажу на ковзному гаку (рисунок 1.32, в). Трубу необхідно змащувати для зменшення тертя при ковзанні гака. Через наявність змащення такий тип підвісного шляху не відповідає санітарним вимогам виробництва.  Рисунок 1.32 - Підвісні шляхи: а)- однорейковий: 1- балка для кріплення рейки; 2- стяжний башмак; 3- захисні грати; 4- підвіска; 5- ходовий ролик; 6- рейка підвісного шляху; б) - дворейковий: 1- підпора; 2- литий візок; 3- розгалужина шляху; 4- двотаврова рейка; 5- підвіска; в) – трубчастий: 1- шлях; 2- підвіска, що ковзає; г) – трубчастий з котковою підвіскою: 1- підвіска; 2- підшипник; 3- дужка; 4- коток; 5- труба Трубчастий шлях з котковою підвіскою зустрічається у м'ясопереробних підприємствах малої та середньої потужності. За елементами конструкції (рисунок 1.32, г) він подібний з однорейковим підвісним шляхом зі смугової сталі. Але замість рейки тут труба, якою переміщається підвіска - ролик або коток. Вимоги до підвісних шляхів: забезпечення поточності виробництва; простота і легкість конструкції; можливість регулювання швидкості руху тягового органу; безпека обслуговування; зручність монтажу, ремонту і експлуатації; забезпечення нормальних санітарно-гігієнічних умов обробки продукції і переміщення вантажів. Підвісні конвеєри (рисунок 1.33) складаються з: привідної і натяжної станції 1, кареток з підвісками 2, підвісного шляху 3, ланцюга конвеєру 4, поворотних кутових блоків 5.  Рисунок 1.33 - Схема підвісного конвеєра: 1 — привідна і натяжна станції; 2 — поворотні кутові блоки; 3 — каретка з підвісками; 4 — підвісний шлях; 5 — ланцюг конвеєра Вимоги безпеки при експлуатації підвіснихконвеєрів. Конвеєр на початку, наприкінці й на всьому протязі не більш ніж через кожні 10 м повинен мати кнопки аварійної зупинки, розташовані у легкодоступних і освітлених місцях. При проходженні конвеєра через кілька приміщень кнопки «Стоп» повинні бути в кожному приміщенні, а кнопки «Пуск» - тільки у одному або двох кінцевих пунктах. На ділянках конвеєрів, що перебувають поза зоною видимості оператора пульта керування, повинна бути встановлена попереджувальна звукова або світлова сигналізація, що включається автоматично при пуску конвеєра. Від моменту подачі сигналу до пуску конвеєра повинно бути досить часу (мінімум 10 с), щоб люди, що перебувають у небезпечній зоні, могли вийти. Похилі й вертикальні ділянки конвеєрів повинні мати запобіжні пристосування, що запобігають можливість зворотнього ходу або перевищення швидкості конвеєрів у випадку відключення привода. Термінова зупинка конвеєра у випадках, передбачених виробничою інструкцією шляхом натискання кнопки «Стоп», повинна здійснюватись особою, що першою виявила аварійну ситуацію. Проходи й робочі місця, розташовані під трасою проходження підвісного конвеєра, повинні бути обгороджені сіткою, що забезпечує захист персоналу від травмування у випадку падіння вантажу з конвеєра. Обертові елементи конвеєрів, розташовані нижче 2,4 м, а також привод повинні бути закриті кожухами. Шляхові балки підвісного конвеєра, до яких повинні кріпитися смугові або трубчасті шляхи, повинні мати шестиразовий запас міцності. Підвіски смугового шляху, за допомогою яких смуговий шлях прикріплюється до шляхових балок, повинні мати несучу здатність не менш 430 кг і мати запас міцності не менш 1,5 номінального навантаження. Після монтажу й обкатування, а також періодично один раз у три роки конвеєри повинні бути піддані статичним випробуванням при навантаженні 1,25 номінальною, а також динамічним випробуванням при навантаженні 1,1 номінальною. Стрілки підвісних шляхів повинні бути розраховані на навантаження не менш 500 кг і мати запас міцності не менш 1,5. Крайні положення переміщень повинні бути обмежені. Швидкість руху ланцюгових конвеєрів повинна бути при транспортуванні штучних вантажів стопками 0,1-0,15 м/с, а при транспортуванні окремих штучних вантажів (ящиків) 0,3-0,5 м/с. Відстань між осями роликів повинна відповідати розмірам переміщуваного вантажу таким чином, щоб він опирався не менш ніж на три ролики. Кут нахилу роликового конвеєра повинен бути не менш 4°. Наприкінці похилих роликових конвеєрів при швидкості руху вантажу більше 1 м/с повинні бути встановлені гасителі швидкості у вигляді зустрічних ухилів або амортизаторів. Періодичність огляду вантажозахватних пристроїв посадовими особами становить: траверс - 1 раз в 6 місяців; кліщів і інших захватів - 1 раз на місяць; строп - кожні 10 днів, за винятком рідко використовуваних, які оглядаються перед роботою. | ||||||||||||||||||||||||