РОЗДИЛ 1Н_115 с. Книга перша технологія і механізація виробництва мяса

Скачать 5.39 Mb. Скачать 5.39 Mb.

|

|

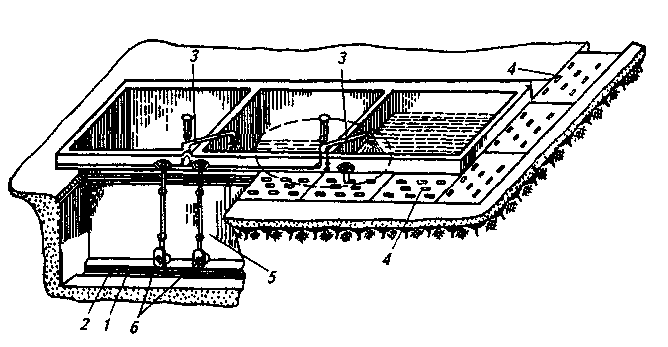

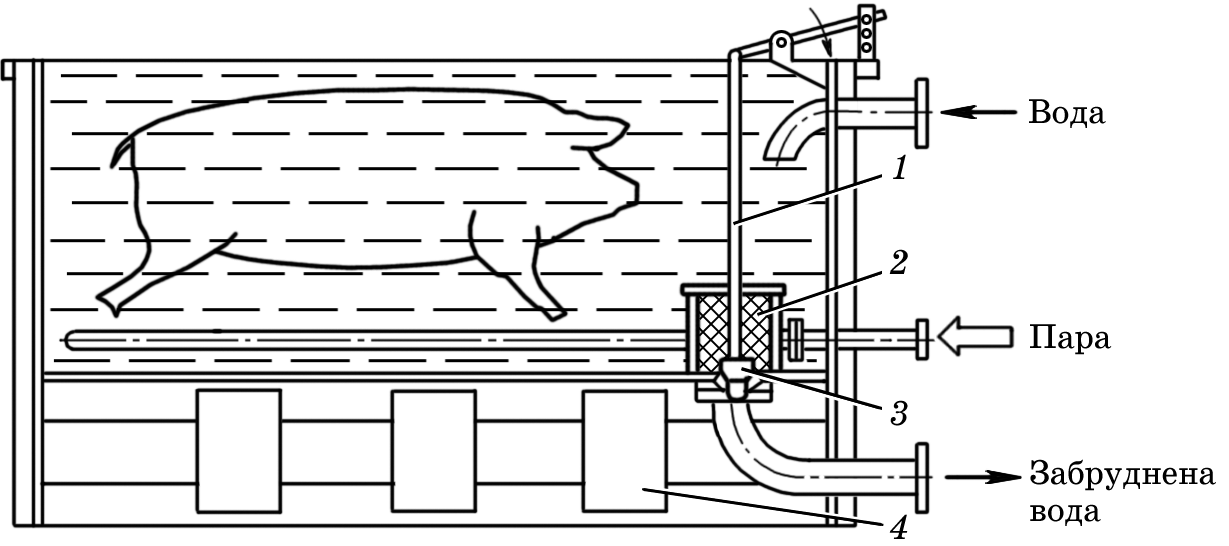

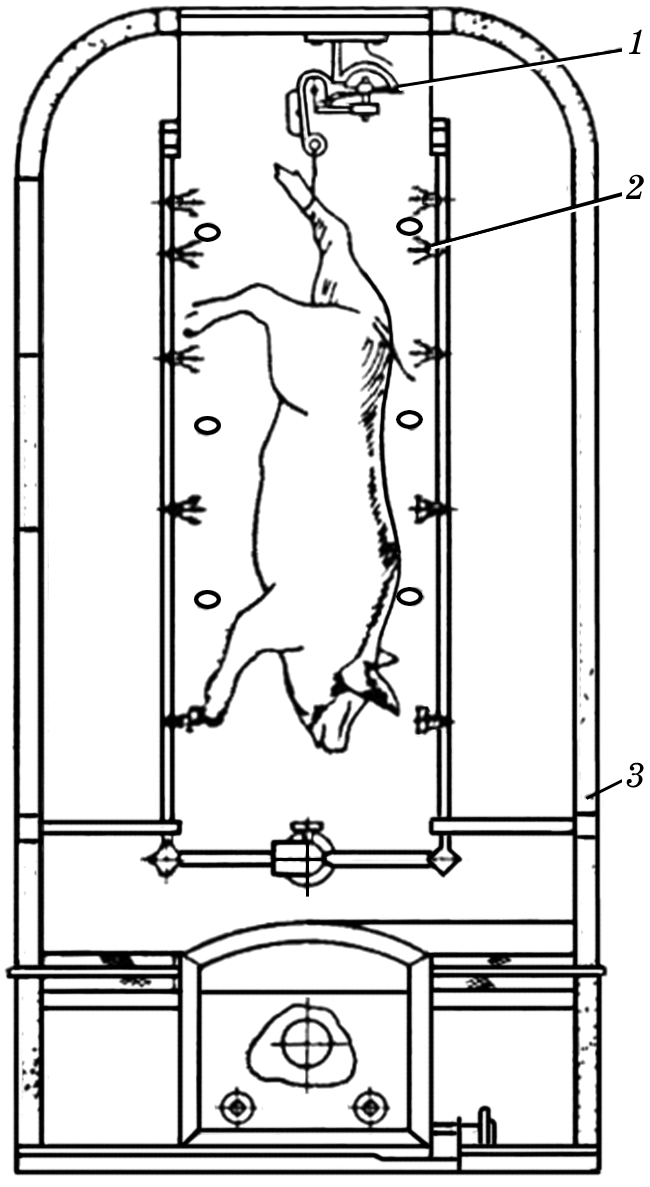

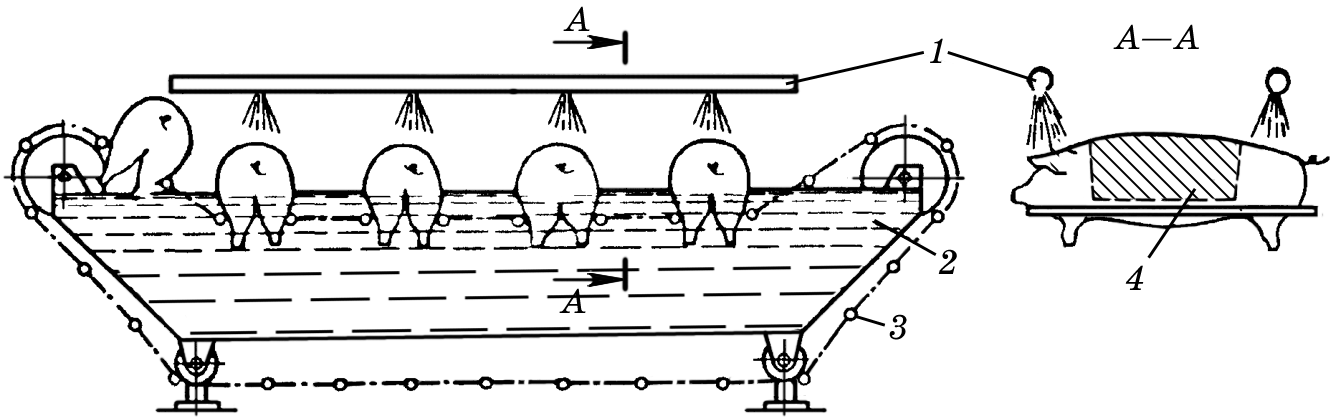

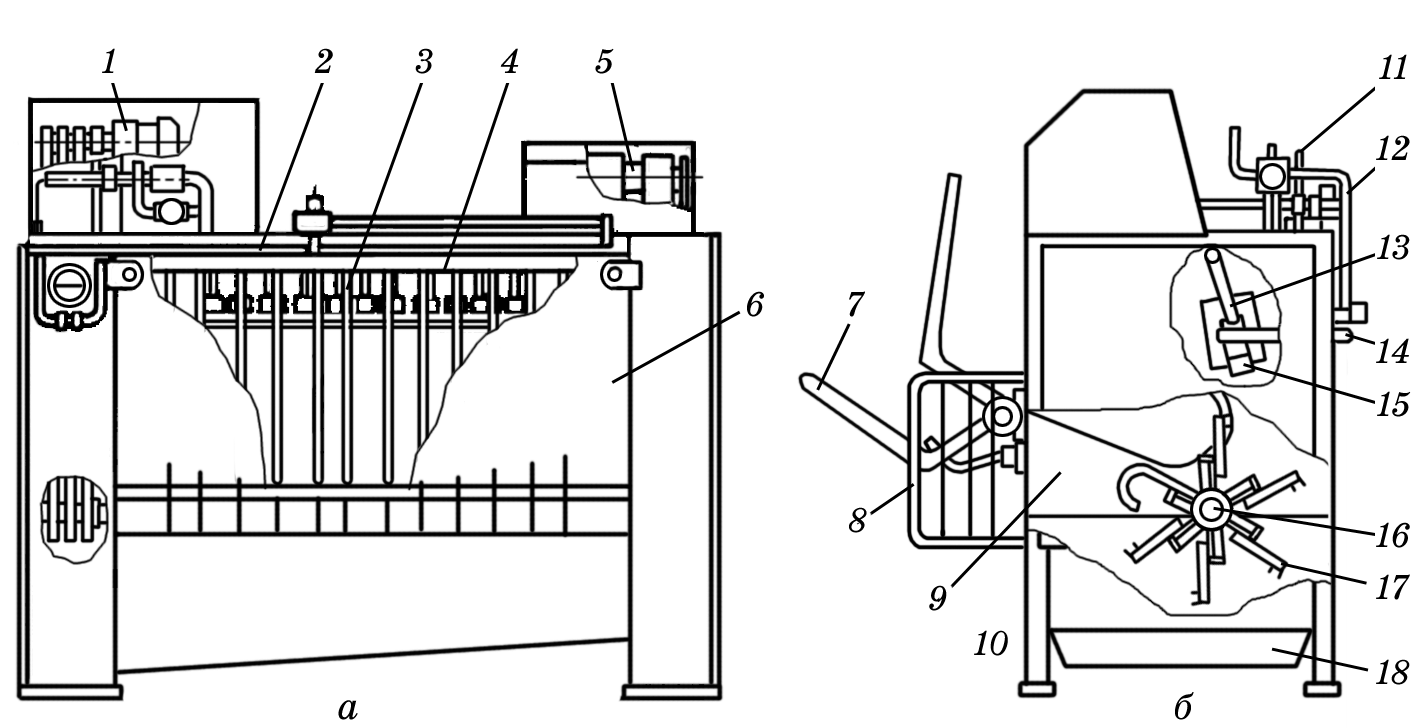

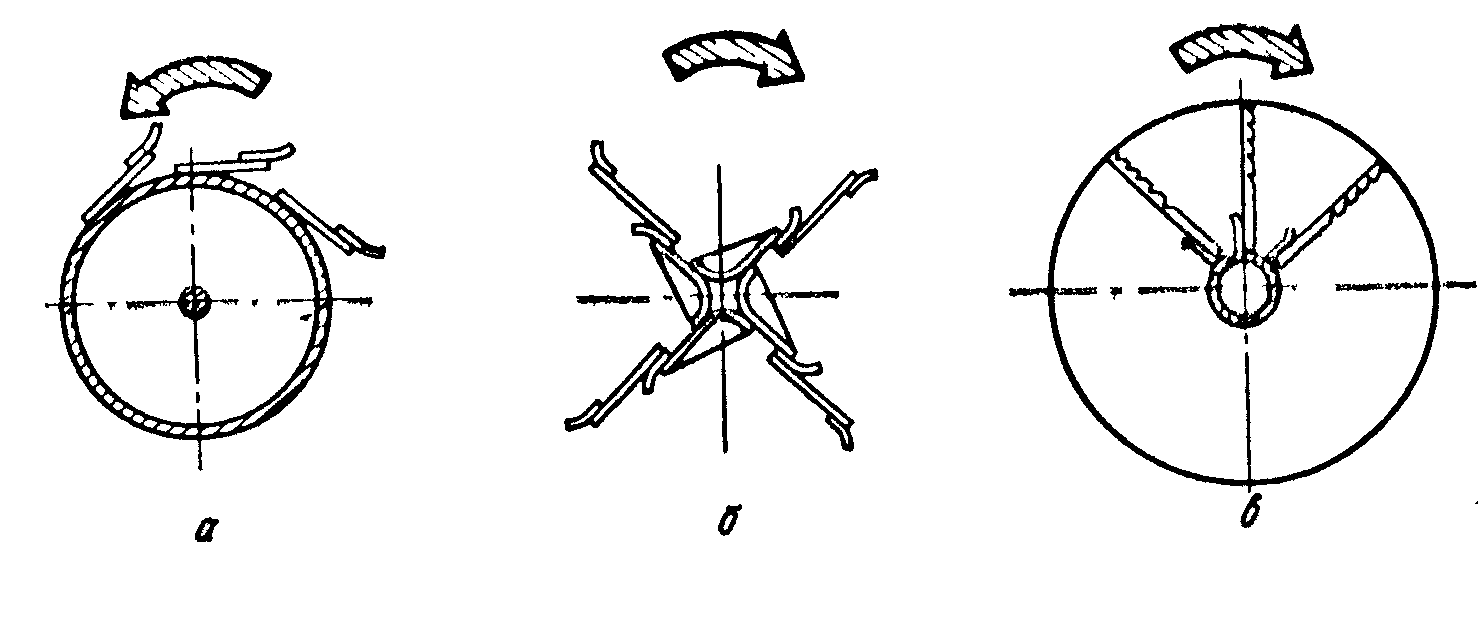

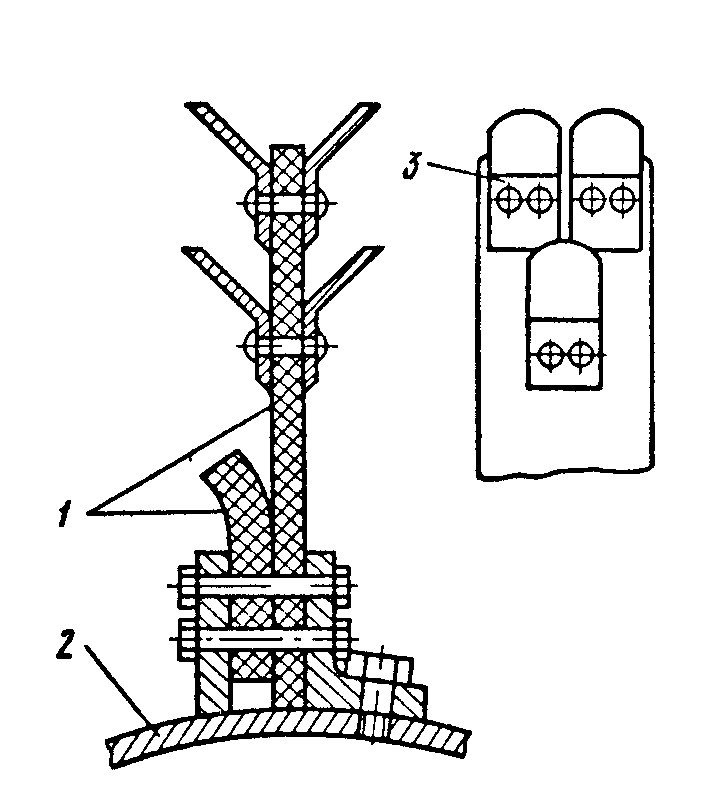

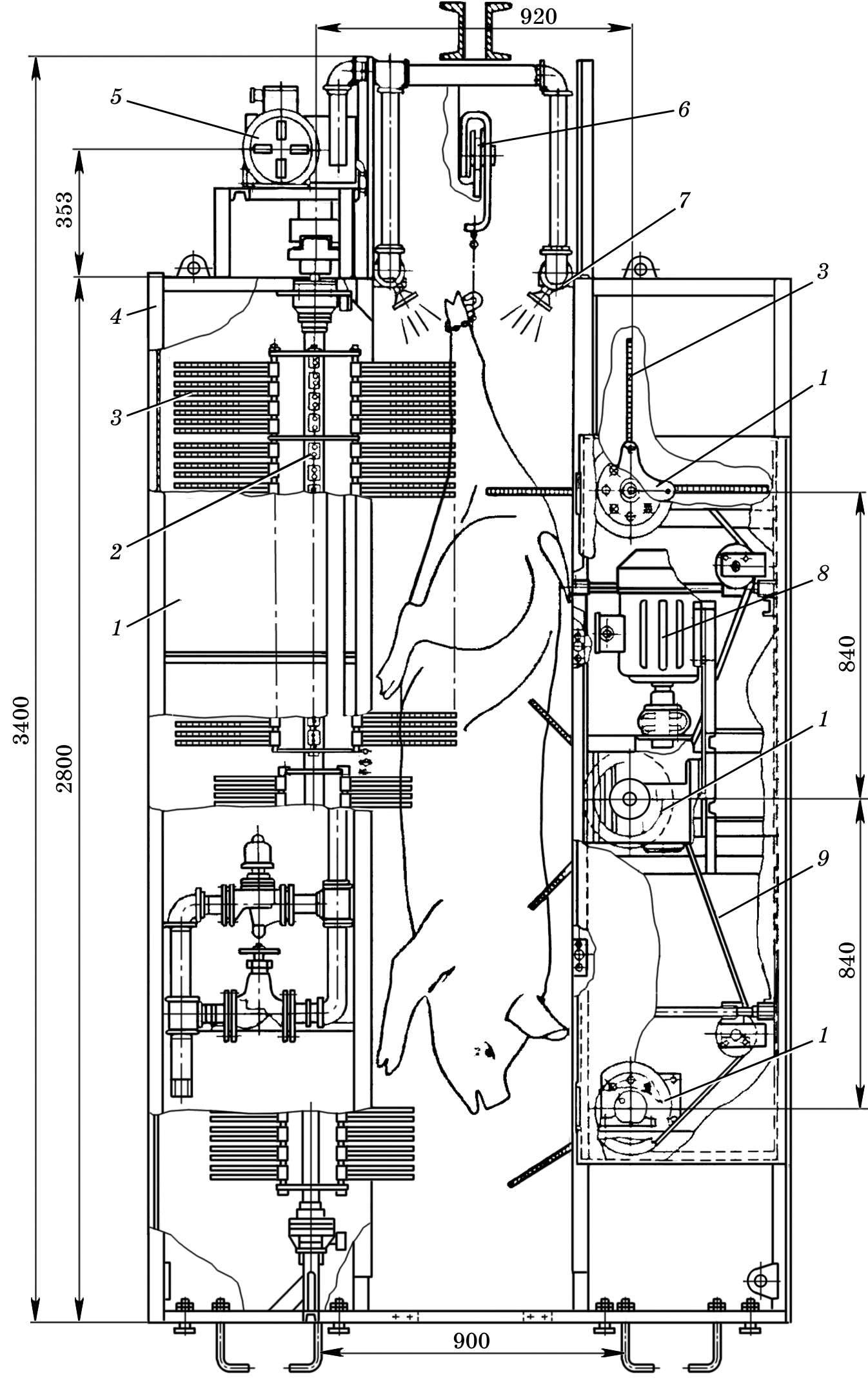

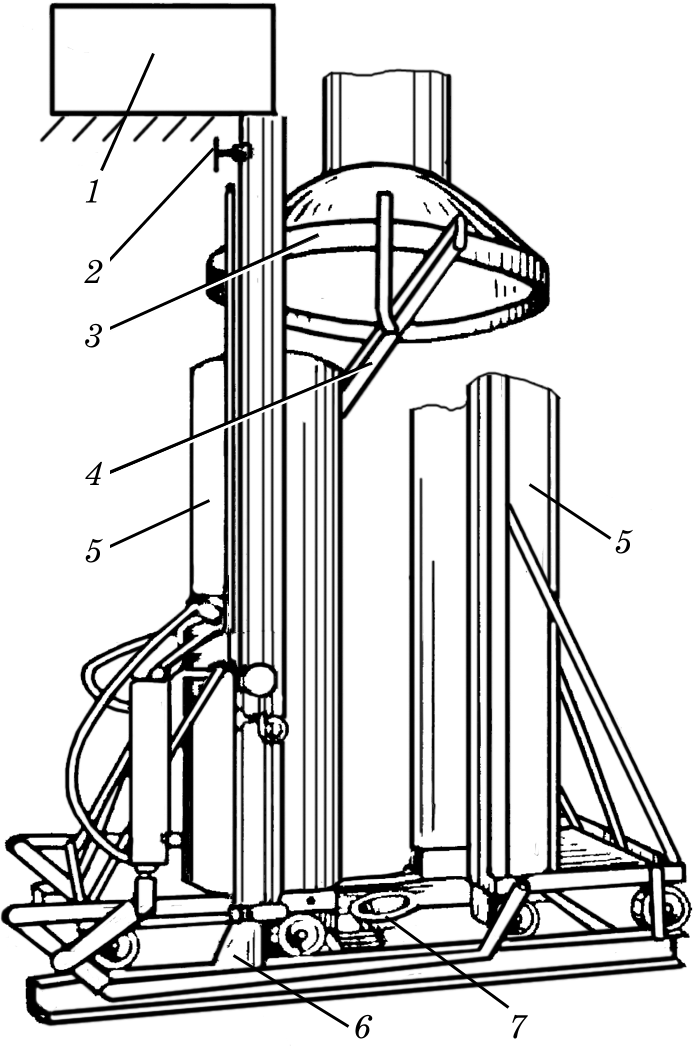

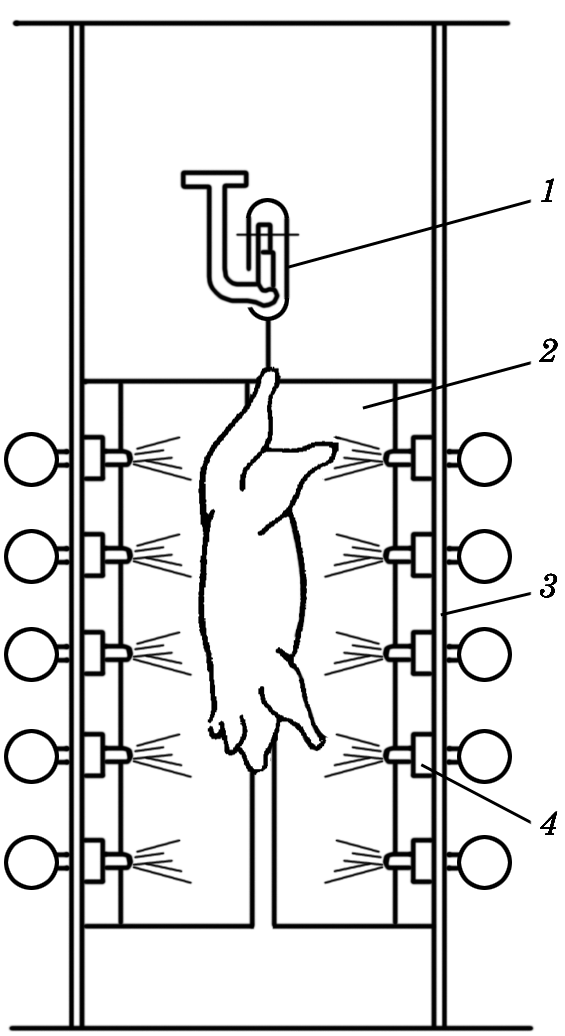

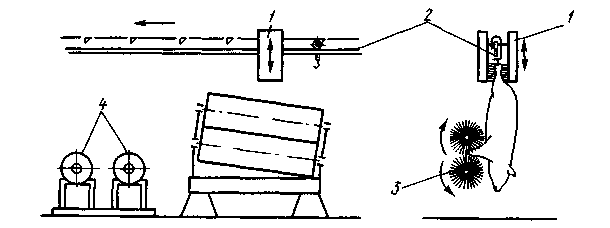

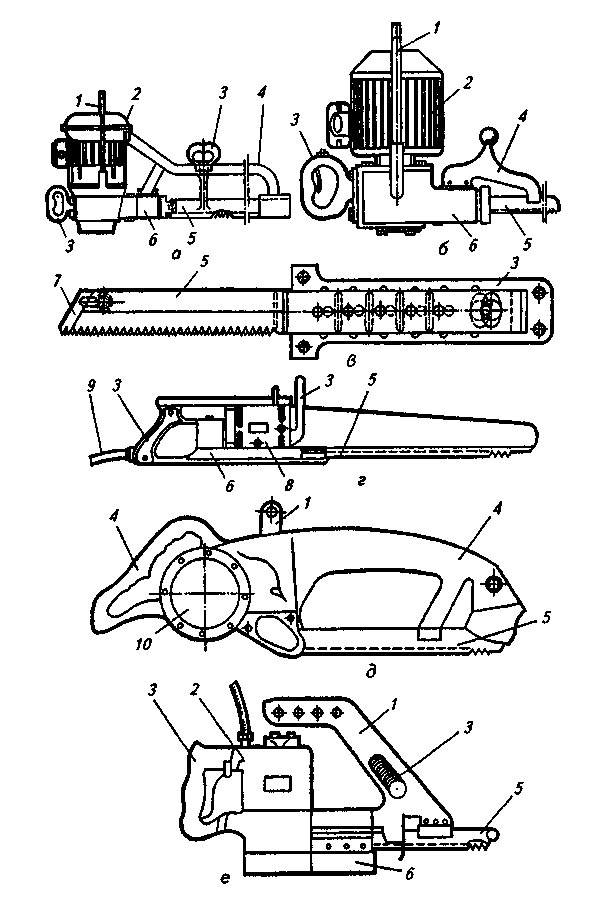

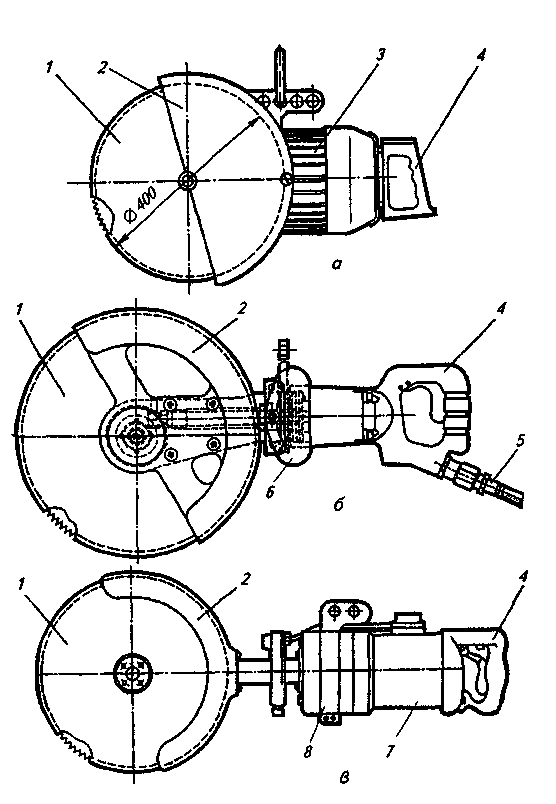

Рисунок 1.42 - Міздрільний інструмент та обладнання: а - колода й інструмент для міздріння шкур 1 - міздряк, 2 - коса, 3 - ніж 4 - колода, 5 - ящик для збору міздри Посол шкур. При обробці шкур засіл застосовують з метою консервування. Під консервуванням шкур розуміють таку обробку, що забезпечує збереження якості під час зберігання, передачі або транспортування їх на шкіряні заводи. Розрізняють наступні способи засолу шкур: сухий (посол сухою сіллю), мокрий - тузлукування (посол у розсолі), а також комбінування цих способів із застосуванням (або без) сушіння й обробки шкур кислотно-сольовою посолочною сумішшю. Остання являє собою суміш повареної солі, алюмокалієвих квасців, хлориду амонію й інших хімічних речовин. Сухим і мокрим способами солять шкури великої рогатої худоби, свиней, коней, верблюдів, а шкури дрібної рогатої худоби - тільки сухим способом. Для засолу застосовують спеціалізоване обладнання періодичної (посолочні чани, гашпілі, підвісні барабани) і безперервної (барабанні й шнекові апарати) дії. Посол шкур сухою сіллю здійснюється вручну або механізованим способом, а посол у розсолі - тільки механізованим. Посолочний чан показаний на рисунку 1.43. Робоча частина чана жолобчастого або прямокутного перетину, стінки чана залізобетонні, цегельні або дерев'яні. Для завантаження й вивантаження шкур і зручності обслуговування чани встановлюють так, щоб їхній верхній зріз розташовувався над рівнем чистої підлоги на висоті 0,2-0,75 м при завантаженні вручну й на висоті 1 м при механізованому завантаженні. Дно чана повинне мати ухил убік відводу тузлуку не менш 5 град.  Рисунок 1.43 - Посолочний чан: 1,2 – труби; 3- душове пристосування; 4- плита відкидна; 5- приямок; 6- засувка Шкіри завантажують у чан вручну або за допомогою спеціальних пристосовувань. 1.9.5 Обладнання для обробки туш Обладнання для обшпарювання туш свиней. Обшпарювання – короткочасна теплова обробка поверхні туш свиней при температурі теплоносія (вода, пара) 51 – 83 0С з метою послаблення зв'язку щетини з тушею. Свині туші в шкурі обшпарюють у випадку виробництва бекону та шинкових виробів, частково – для зняття крупону. Обшпарювання проводять у воді або пароводяній суміші температурою 63…65 0С терміном 3…5 хв. Для обшпарювання використовують: обшпарювальні чани (малі підприємства) (рисунок 1.44); шпарильні (закриті) камери, у яких туша обшпарюється з усіх боків у вертикальному положенні під час руху (середні підприємства) (рисунок 1.45); конвеєрні обшпарювальні чани для повного і часткового обшпарювання туш (середні і великі м’ясокомбінати) (рисунок 1.46).  Рисунок 1.44 - Обшпарювальний чан: 1 – тяга клапана; 2 – фільтр; 3 – запірний клапан; 4 – металева арматура  Рисунок 1.45 - Шпарильна камера: 1 – конвеєрний підвісний шлях; 2 – форсунки; 3 – шар теплоізоляції  Рисунок 1.46 - Конвеєрний обшпарювальний чан: 1 – трубопровід з двома рядами душових ріжків; 2 – люлька; 3 – ланцюг; 4 - крупон Туші в шпарильному чані переміщуються вручну веслом або конвеєром. Завантаження та вивантаження здійснюються: вручну; лебідкою; похилим шляхом; спеціальними апаратами. Час обшпарювання залежить від віку, породи свиней та характеру волосяного покрову й складає приблизно 4 хв. Для усунення недоліків при обшпарюванні туш у гарячій воді застосовують обшпарювання туш гарячим повітрям. Принцип дії таких обшпарювальних вертикальних установок такий: туші закритим тунелем рухаються у вертикальному положенні і оброблюються повітрям високої вологості і температурою 65 - 70ºС. Такий спосіб обшпарювання відповідає вимогам виробництва, витрати води для цього - невеликі, і тушу не потрібно знімати з підвісного шляху. Скребкові машини. Після пом’якшення верхнього шару шкури тварин обшпарюванням на скребкових машинах видаляють щетину. Застосовують горизонтально-поперечні, горизонтально-повздовжні, горизонтально-барабанні і вертикальні скребмашини. В м’ясній промисловості найпоширенішими є горизонтально-барабанні скребкові машини періодичної дії В2 – ФОМ і В2 – ФСИ – 60 (рисунки 1.47 і 1.48). Граблеподібна завантажувальна машина закладає свинячу тушу з обшпарювального чана в скребкову машину на скребковий барабан. У скребковій машині барабани обертаються у напрямку руху туші. Поверхня одного барабану 1 (рисунок 1.47) має виступи, на другому барабані кріпляться металеві скребки 4 на гумовій прокладці 3. Кінці скребків закруглені, це полегшує видалення щетини. Співвідношення швидкості обертання скребкових барабанів 1:2. Барабан зі скребками обертається швидше і видаляє щетину. Барабан з виступами утримує свинячу тушу і робить попереднє очищення поверхні шкури. Барабани, обертаючись, обертають і свинячу тушу. В результаті обертання вся поверхня туші обробляється скребками. Волосся з вух та ніг скребкова машина не видаляє, тому необхідна ще операція очищення цих частин туші. Під час оброблення свинячу тушу поливають водою, яка змиває зняту щетину. Щетина видаляється знизу шнековим конвеєром. З однієї свинячої туші щетину видаляють 18 – 40 с у залежності від густоти щетини та кількості барабанів у скребковій машині (від 1 до 3 барабанів).  Рисунок 1.47 - Схема роботи скребкової машини: 1 – рифлений барабан; 2 – упорна решітка; 3 – гумова прокладка; 4 – скребок  Рисунок 1.48 - Скребкова машина В2-ФСИ-60: 1 – електродвигун; 2 – каркас; 3 – огорожа; 4 – система опалення; 5 – привід пристрою завантаження; 6 – шторка; 7 – пристрій завантаження; 8, 16 – вали; 9 – боковина; 10 – штовхач; 11, 12 – трубопроводи; 13 – шток; 14 – важіль; 15 – електромагніт; 17 – скребки; 18 – піддон На великих підприємствах встановлюють вертикальні скребкові машини безперервної дії, у яких видалення щетини проходить під час руху туші робочим конвеєром. Скребкова машина – це металева камера, у якій по обидві сторони змонтовані пластинчасто - шарнірні ланцюги зі скребками. Ланцюги надіті на зірки і рухаються зверху униз. Довжина камери залежить від швидкості руху туш та часу очистки туш. Існують різні типи скребків (рисунок 1.49).  Рисунок 1.49 - Типи скребків: а) барабанні скребки; б) радіальні скребки; в) гумові скребки. Барабанні скребки (рисунок 1.49, а) закріплюють на гумових прокладках безпосередньо на барабані відносно великого діаметру, дотично до нього. Туша безпосередньо давить на барабанні скребки. Дотичне розміщення скребків майже виключає пошкодження шкіри. Радіальні скребки (рисунок 1.49, б) розміщені променеподібно відносно валу, тому скребки упираються у шкіру. Цим шляхом посилюється їх робоча дія, але шкіра може легко пошкоджуватися в процесі видалення щетини. Гумові скребки (рисунок 1.49, в) найбільш придатні для видалення щетини, тому їх використовують як при первинній обробці, так і при додатковому очищенні та митті туш після скребмашини. Можна встановлювати також щітки із штучного матеріалу. На гумових прокладках сталеві скребки закріплюють гвинтами або заклепками таким чином, щоб їх можна було швидко замінити і щоб їх відривання не спричинило травми (рисунок 1.50).  Рисунок 1.50. Схема кріплення скребків: 1 – гумова прокладка; 2 – барабан, 3 – скребок. Миття туш. Перед обпалюванням свинячі туші зволожують і миють під душем, щоб запобігти утворенню тріщин на шкурі. Миття свинячих туш можна проводити в мийній машині типу К7-ФМД (рисунок 1.51).  Рисунок 1.51 - Мийна машина К7 - ФМД: 1 – горизонтальний барабан; 2 – гумові били; 3 – привод; 4 – клинопасова передача;5 – вертикальний барабан; 6 – привід; 7 – пристрій для зрошування; 8 – захисні стінки; 9 – підвісний конвеєр Машина складається з трьох горизонтальних барабанів 1 з гумовими билами 2 і вертикального барабану 5. Середній барабан обертається від приводу 3, інші - через клинопасову передачу. Частота обертання горизонтальних барабанів однакова. Вертикальний барабан 5 за конструкцією аналогічний повздовжнім і приводиться у рух приводом 6. Туша зрощується за допомогою зрошувального пристрою 7 з форсунками, встановленими зверху з обох боків підвісного конвеєра 8. Щоб уникнути розкидування води, з обох боків машини маються захисні стінки 8. Обладнання для обпалювання. Мета обпалювання: видалення з поверхні туші залишків щетини, дезинфекція поверхні туші, а при виготовленні бекону також створення специфічного смаку, кольору і запаху шкурки. Температура обпалювання досягає 1000ºС. Для обпалювання поверхні туш і для виготовлення яловичини достатня температура гасаючого полум’я, тобто 300ºС. Для часткового обпалювання туш використовують ручний пальник ФФГ. Пальник виконаний у вигляді пістолета. За допомогою цього пальника робітник обробляє 20— 24 туші за годину. Споживання гасу (при тиску 0,2 МПа) становить 18 л/ч, а повітря (при тиску 0,29 МПа) — 80— 120 м3/ч. Габаритні розміри пальника масою 8 кг дорівнюють 325x170x250 мм.  Рисунок 1.52 - Опалювальна піч: 1 — паливний бак, 2 — вентиль, 3 — димохід; 4 — підвісний шлях, 5 — циліндричні стінки; 6 — паливопровід; 7 — пальник Опалювальна піч (рисунок 1.52) застосовується для опалювання усієї свинячої туші. Піч складається з двох півциліндричних стінок 5. У печі знизу розміщені пальники 7, які заправляються газом або рідким пальним. Відкриваються і закриваються півциліндри пневматичним пристроєм. У тунельній обпалювальній печі безперервної дії (рисунок 1.53) обпалювання проводиться за допомогою газових пальників 4, що розміщені з обох боків печі. Свиняча туша безперервно рухається на підвісному шляху 1 і обпалюється пальниками. Рейка підвісного шляху охолоджується водою.  Рисунок 1.53 - Тунельна обпалювальна піч безперервної дії: 1 – підвісний шлях; 2 – хитні гумові дверцята; 3 – стінка печі з теплоізоляцією; 4 – газовий пальник Полірування туш. Полірування туш після обпалювання здійснюють на мийних машинах типу К7-ФМД (рисунок 1.51). Голова й ноги - найбільш важкі для полірування частини туши. Після полірування у свинячій туші в її вигинах зберігаються залишки щетини й епідермісу. Ці залишки звичайно видаляються вручну. Однак більш продуктивне механічне видалення залишків на полірувальній машині (рисунок 1.54), що встановлюють на технологічній лінії забою свиней. Туша пересувається підвісним шляхом, підвішеною за задні ноги. Для полірування задніх ніг паралельно підвісному шляху встановлюють два полірувальних круга з капроновими щітками. Ці круги, крім обертання, ще пересуваються вгору й униз, повністю захоплюючи поліруванням всю поверхню задніх ніг. Передні ноги свинячої туші, що рухається підвісним шляхом, розташовані приблизно перпендикулярно до туші. Передні ноги полірують два полірувальних круги, через які ноги проходять. Круги обертаються у протилежні сторони. Осі кругів розташовуються похило з тією метою, щоб ефективно робити полірування ніг різного розміру. Для полірування голови на машині змонтовані дискові полірувальні круги.  Рисунок 1.54 - Машина для полірування свинячих голів і ніг: 1 - щітки для полірування задніх ніг, 2 - підвісний шлях, 3 - щітки для полірування передніх ніг, 4 – дискові круги для полірування голови 1.9.6 Машини й обладнання для оброблення туш Обладнання для оброблення туш худоби відповідно до технологічних процесів можна розділити на наступні групи: обладнання для розбирання й інспекції внутрішніх органів; обладнання для розпилювання туш і напівтуш; обладнання для зняття свинячої шкури, пластування шпику й різання м'ясної сировини. Обладнання для розбирання й інспекції внутрішніх органів. Внутрішні органи розбирають і інспектують на конвеєрних столах: пластинчастих - для великої рогатої худоби, чашкових - для свиней і дрібної рогатої худоби. Внутрішні органи укладають на столи проти тієї туші, з якої вони витягнуті. Рух конвеєрних столів повинен бути синхронним, щоб при ветеринарному огляді було відомо, якій туші належать внутрішності. При забої худоби на безконвеєрних лініях внутрішні органи укладають на виробничі столи або візки. Прийом, розбирання й інспекцію нутрощів при нутровці великої рогатої худоби на підвісному конвеєрі виконують на конвеєрних столах ДО 7-ФИ 1-А продуктивністю від 250 до 1000 голів у зміну при ширині стрічки стола 1000 мм і її швидкості від 0,016 до 0,06 м/с. Для обробки свиней і дрібної рогатої худоби використовують столи конвеєрні ДО 7-ФИ 1-Б продуктивністю від 500 до 2000 голів свиней у зміну й 1000- 2500 баранячих туш у зміну. Швидкість руху конвеєрної стрічки при ширині 500 мм для різних модифікацій стола становить від 0,016 до 0,06 м/с. Пилки для розпилювання туш і напівтуш. Для розпилювання туш худоби застосовують переносні й стаціонарні пилки й установки безперервної дії. Переносні пилки можуть бути стрічковими, дисковими або ланцюговими з електро-, пневмо- або гідроприводом або із приводом від гнучкого вала із гладким або зубчастим лезом. На рисунку 1.55 і 1.56 показані переносні стрічкові й дискові пилки. При роботі з переносними пилками потрібні більша обережність, увага, а також достатні фізичні дані, тому що робітник, що обслуговує пилку, сприймає на себе зусилля подачі й різання. Для полегшення праці й підвищення маневреності пилки використовують шарнірні підвіски. Переносні стрічкові пилки застосовують для поздовжнього розпилювання туш великої рогатої худоби й свиней на напівтуші, розкриття грудної клітки, розпилювання крижової кістки. Туши великої рогатої худоби розпилюють на напівтуші з боку спини. Лінія розрізу проходить зверху долілиць на 7- 8 мм вправо від середньої лінії хребта. Свинячі туші розпилюють по середині хребців. Переносні дискові пилки використовують для розпилювання свинячих туш на напівтуші, оброблення свинячих отрубів, розрізування ребер, оброблення передніх четвертин великої рогатої худоби й ін. Вони мають більшу продуктивність у порівнянні з переносними стрічковими, дають рівну поверхню зрізу, невелику кількість дроблених костей і забезпечують безпеку при експлуатації. Пилки оснащені пристроями миттєвої зупинки диска й механізмом, що дозволяє регулювати розпилювання туш під різними кутами у вертикальній і горизонтальній площинах.  Рисунок 1.55 - Переносні стрічкові пилки: а - ФЕП; б - ФЕГ; в - з додатковим ріжучим полотном; г - моделі 464 «Wellsam» фірми «Wells Manufacturing» (США); д - моделі 203 фірми «Кеntmaster» (США); е - моделі 250 фірми «Best & Donovan» (США); 1 - підвіска; 2, 10- електродвигуни; 3 - ручка; 4 - лучок; 5- ріжуче полотно; 6- корпус; 7- кріплення для ріжучого полотна; 3 - пневмопривід; 9 - фітинг для повітря  Рисунок 1.56 - Переносні дискові пилки: а - вітчизняної конструкції; б-модель 1200F фірми «Jarvis Соrроrаtion» (США); в - модель 750-I фірми «Best & Donovan» (США); 1 - дискове полотно; 2- захисний кожух; 3, 7 - електродвигун; 4 - ручка; 5 - фітинг для повітря, 6- обойма для ручки; 8 - магнітний диск Технічні характеристики стрічкових і дискових пилок наведені в таблиці 1.13. Таблиця 1.13 - Технічні характеристики переносних пилок

Стаціонарні пилки для розпилювання туш і напівтуш бувають стрічковими (з одним пильним полотном) і дисковими (з одним або декількома пильними полотнами). Дискові пилки використовують для відділення рогів, кулаків, виробної кістки. Найбільше застосування у промисловості одержали стаціонарні дискові пилки з одним пильним полотном. Така пила складається зі стола, привода й дискового полотна, встановленого на консольній частині приводного вала. Виступаюча частина дискового полотна має захисний кожух. Продукт завантажують вручну на прийомний стіл пилки. Роботи на дискових пилках вимагають обережності й уваги. | |||||||||||||||||||||||||||||