П ятдтртгттк роизводственнотехническииинаучнопопулярны

Скачать 4.9 Mb. Скачать 4.9 Mb.

|

|

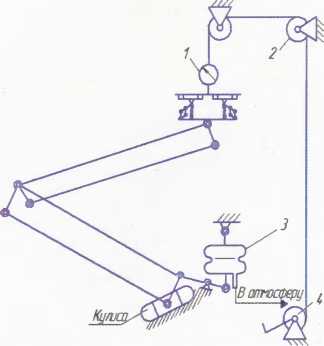

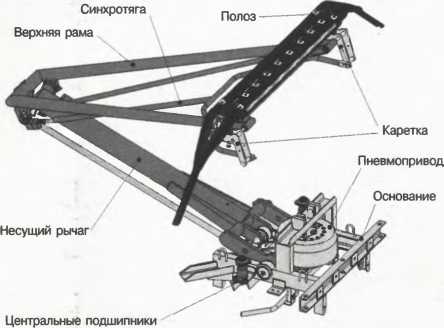

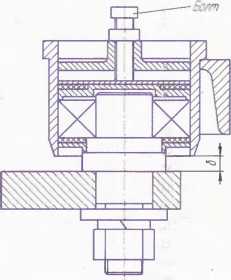

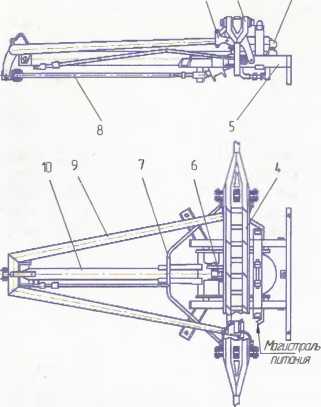

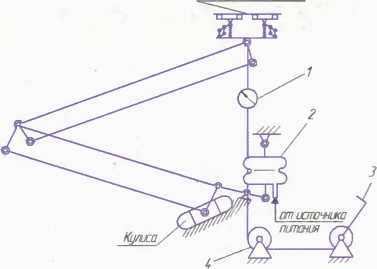

С.Б. БОГАТЫРЁВ, начальник бюро отдела главного конструктора по тепловозостроению ЗАО «УК “БМЗ”», Л.Н. МАМОЧКИНА, ведущий инженер-конструктор отдела, Г.Ф. КАШНИКОВ, начальник отдела электрических машин и аппаратов ОАО «ВНИКТИ*, А.Н. ЛИТВИНОВ, инженер-электроник, Ю.А. СТЕПАНОВ, заместитель начальника научно-исследовательского конструкторского бюро электронных и микропроцессорных систем управления, А.Н. ЧЕЧУЛИН, заведующий лабораторией поосного регулирования, А.В. ГРИЩЕНКО, В.В. ГРАЧЕВ, Д.Н. КУРИЛКИН, Ф.Ю. БАЗИЛЕВСКИЙ, сотрудники кафедры «Локомотивы» ПГУПС а В РОССИЙСКИЕ АСИММЕТРИЧНЫЕ ТОКОПРИЕМНИКИ СЕРИИ ТАсС настоящее время на электроподвижном составе (ЭПС) Российских железных дорог начали серийно эксплуатироваться отечественные токоприемники серии ТАсС (рис. 1 и 2) Они установлены на магистральных электровозах переменного тока 2ЭС5К (ЗЭС5К), ЭП1М, постоянного тока 2ЭС4К, двойного питания ЭП10, на промышленных электровозах НПМ2 и тяговых агрегатах НП1 для горно-обо- гатительных комбинатов. Конструкция асимметричных токоприемников серии ТАсС (рис. 3) состоит из следующих основных узлов: основания 5, направляющей кулисы 7, пневмопривода 3, несущего рычага 11, верхней рамы 10, кареток 1, полоза 2 с угольными вставками 4, кулисной тяги 6, синхротяги 8 и тяги 9. Основание рамного типа сварено из стальных швеллеров. К нему приварены стойки, на осях которых шарнирно установлен и закреплен пневмопривод, закрытый от повреждений стальным кожухом. На поперечном швеллере размещен кулисный механизм. В боковых швеллерах основания расположены оси крепления (главный шарнирный узел) несущего рычага (нижняя рама). В нижней части основания расположены болты, с помощью которых ограничивается максимальная высота подъема токоприемника. Основание имеет места для установки трубы подвода сжатого воздуха к пневмоприводу, которую можно с обеих сторон подключить к проходному трубопроводу. В основании (опорных лапах-кронштейнах и поперечной балке) имеются отверстия диаметром 22 мм для установки на три или четыре опорных изолятора, а также для сбора в блок двух токоприемников. Конструктивно привод представляет собой резинокордный баллон, закрытый стальными фланцами: нижний служит для подвеса привода на стойки основания, верхний — для подвода сжатого воздуха в баллон. Герметизация выполнена с помощью резиновых колец. Внутри баллона на фланцах установлен механизм стабилизации, который обеспечивает движение баллона в вертикальном направлении при наполнении сжатым воздухом. Несущий рычаг состоит из цельной трубы с приваренными к ней листовыми боковинами и поперечным валом из трубы меньшего диаметра, который предназначен для шарнирного соединения с верхней рамой. Боковины служат для установки осей центральных подшипниковых узлов и валика кулисного механизма. Конструктивные элементы несущего рычага изготавливаются из алюминиевого проката. В  Рис. 1. Асимметричные токоприемники ТАсС-10 и ТАсС-10-01  ерхняя рама выполнена в виде конических труб из алюминиевого проката, соединенных поперечными трубами в рамку и связанных диагональной трубой для увеличения поперечной жесткости конструкции. Верхняя поперечная труба имеет втулки, в которых шарнирно устанавливаются оси для крепления кареток. В нижней части на конических трубах приварены держатели для шарнирного соединения с несущим рычагом. На валу верхней рамы имеются кронштейны для шарнирного соединения с тягой кулисы. ерхняя рама выполнена в виде конических труб из алюминиевого проката, соединенных поперечными трубами в рамку и связанных диагональной трубой для увеличения поперечной жесткости конструкции. Верхняя поперечная труба имеет втулки, в которых шарнирно устанавливаются оси для крепления кареток. В нижней части на конических трубах приварены держатели для шарнирного соединения с несущим рычагом. На валу верхней рамы имеются кронштейны для шарнирного соединения с тягой кулисы. Являясь токоведущими элементами, подвижные рамы обеспечивают допустимое превышение температуры, что позволяет снимать больший ток. При этом шарнирные соединения надежно зашунтированы медными шунтами. Применение алюминиевого проката для подвижных частей токоприемников ТАсС позволяет снизить его приведенную массу. Это дает возможность устанавливать их на электроподвижном составе с повышенными скоростями движения. Тяга кулисы шарнирно соединена с несущим рычагом, связующими элементами в единый параллелограммный механизм, обеспечивающий вертикальный подъем верхнего узла токоприемника. Она шарнирно связана с верхней рамой и с валиком кулисного механизма, на котором расположены подвижные ролики. Тяга выполнена из стального прутка, имеет лакокрасочное покрытие. На однополозном токоприемнике типа ТАсС-10 предусмотрена установка рычажных кареток, разработанных по типу серийно изготавливаемых кареток (которые хорошо зарекомендовали себя в эксплуатации на симметричных токоприемниках Л-1У1) и адаптированных к установке на асимметричные токоприемники. На токоприемниках типа ТАсС установлен полоз, конфигурация которого соответствует «Техническим требованиям к полозам токоприемников магистрального электроподвижного состава». Это обеспечивает вписывание в габарит 1Т по ГОСТ 9238 и качественную работу в зоне подхвата провода. Каркас полоза и установочная база каркаса унифицированы с серийно изготавливаемыми. Это создает взаимозаменяемость с полозами отечественных токоприемников и позволяет повысить ремонтопригодность. В настоящее время каркас выполняется из нержавеющей стали Он снабжен медной подложкой, приваренной контактной сваркой. Наличие вырезов в каркасе полоза на его прямолинейной части основания и на скосах (рогах), низкие вертикальные борта без горизонтальных отгибов обеспечивают уменьшение аэродинамической подъемной силы, что положительно сказывается на стабилизации контактного нажатия. Токоотвод осуществляется от медной подложки с помощью медных шунтов. В качестве контактных элементов выбраны угольные вставки в соответствии с постановлением Коллегии МПС от 13.07.94 № 20, п. 10, а также указанием МПС № А-27бу от 04.03.97, предусматривающими перевод токоприемников на угольные вставки (в том числе ЭПС постоянного тока). Полозы токоприемников ТАсС для подвижного состава переменного тока оснащены серийными угольными вставками типа А, полозы для постоянного тока — угольными вставками типа 1 «О» с повышенной электропроводностью. Это учитывает требование эксплуатации, так как они не вызывают интенсивного износа контактного провода по сравнению с другими контактными материалами . Токоприемник работает следующим образом. Сжатый воздух, подведенный из магистрали питания, поступает в пневмопривод 3. Усилие пневмопривода, приложенное к малому плечу несущего рычага 10, поворачивает несущий рычаг на полуосях, закрепленных шарнирно на основании. Длинное плечо несущего рычага 10 поднимает средний шарнирный узел токоприемника и вместе с ним верхнюю раму 9. Верхний шарнир кулисной тяги 6 перемещается вместе с несущим рычагом вверх и передает усилие пневмопривода на верхнюю раму с помощью тяги 8 за счет перемещения нижнего шарнира кулисной тяги 6 в продольном пазу направляющей кулисы. Это обеспечивает поворот верхней рамы относительно несущего рычага с помощью синхротяги 7. Каретки 1 с полозом (полозами) 2 поднимаются вверх до упора вставок в контактный провод. Полоз с рычажной системой кареток 1, преодолевая усилие пружин, просаживаются до обеспечения нормируемого контактного нажатия (рис. 4). При выпуске сжатого воздуха из пневмопривода 3 токоприемник под действием собственного веса опускается на буферные устройства. Подрессоренный шток буферного устройства, преодолевая усилие пружины, служит амортизатором, гася энергию удара и предотвращая деформацию подвижных частей токоприемника. Конструкция асимметричного токоприемника типа ТАсС, в том числе и благодаря применению пневмопривода баллонного типа (без традиционно громоздких поднимающих и опускающих пружин), позволяет легко менять величину контактного нажатия, необходимого при работе токоприемника с контактной сетью переменного и постоянного тока, а также для повышения контактного нажатия в зимних условиях. Это происходит из-за изменения величины давления сжатого воздуха, подаваемого в пневмопривод аппарата через понижающий редуктор питающей магистрали. При увеличении или уменьшении давления подаваемого воздуха всего на 0,01 МПа (0,1 кгс/см2), происходит, соответственно, повышение или снижение контактного нажатия на 15 — 20 Н (1,5 — 2 кгс/см2). Данное свойство конструкции токоприемника учитывается при разработке электропневматической системы питания токоприемника и выборе ее элементов. Собрав аппарат после ремонта токоприемника, проверив габаритные и присоединительные размеры на соответствие чертежу, приступают к регулировке токоприемника, начиная с проверки настроечных параметров на соответствие техническим требованиям чертежа, в том числе: <Т контролируют поперечное смещение несущего рычага в узлах крепления центральных подшипников (рис. 5), как разность зазоров d по обеим сторонам несущего рычага. Для этого болт следует ввернуть до выбора осевого люфта несущего рычага, затем вывернуть на четверть оборота, при этом поперечное смещение рычага должно быть не более 1 мм; а щ измеряют допустимый (не более 0,5 мм) люфт верхней рамы 9 в месте соединения с несущим рычагом 10, в котором предусмотрены с обеих сторон регулировочные втулки;  Рис. 5. Эскиз крепления центральных подшипников несущего рычага ©  Рис. 3. Схема асимметричных токоприемников ТАсС-10 и ТАсС-10-01: 1 — каретка; 2 — полоз; 3 — пневмопривод; 4 — угольные вставки; 5 — основание; 6 — кулисная тяга; 7 — синхротяга; 8 — тяга; 9 — верхняя рама; 10 — несущий рычаг Kcmxmtu -робад Imunmpt  Рис. 4. Кинематическая схема измерения характеристик статического нажатия токоприемника ТАсС-16Д: 1 — динамометр; 2 — пневмопривод; 3 — рукоятка; 4 — блок проверяют размещение кулисной тяги оси несущего рычага 10 с целью равномерного расположения подвижных роликов (кулисы) основания 5. При этом разность зазоров с обеих сторон несущего рычага между его боковинами и торцами кулисной тяги должна быть не более мм. Регулировка выполняется болтами, крепящими ось с кулисной тягой 6 на несущем рычаге. По окончании регулировки контргайки тщательно затягивают; © проверяют максимальную высоту подъема токоприемника, которая должна быть 2100 мм. При несоответствии регулируется высота упорных болтов; высота упорных болтов должна быть одинакова, по окончании регулировки контргайки тщательно затягивают; ® контролируют вертикальность подъема верхнего узла каретки с полозом токоприемника в диапазоне рабочей высоты, определяя величину смещения верхнего шарнира по продольной оси токоприемника при длине тяги кулисы 1350 мм. На опущенном токоприемнике по оси верхнего шарнира пропускают шнур с отвесом (центр отвеса принимают за нулевое положение), затем токоприемник поднимают на максимальную рабочую высоту 1900 мм и замеряют отклонение отвеса от нулевого положения: эта величина должна быть не более ±25 мм (фак- Технические показатели токоприемников

Примечание. В квадратных скобках приведены значения показателей центральных асимметричных токоприемников с подвижными рамами, выполненными из стального проката | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||