П ятдтртгттк роизводственнотехническииинаучнопопулярны

Скачать 4.9 Mb. Скачать 4.9 Mb.

|

|

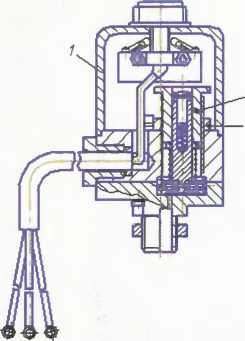

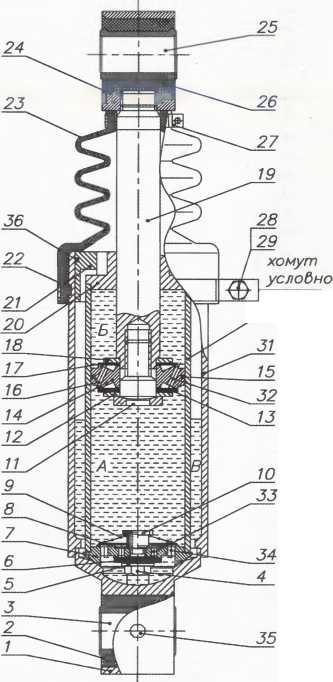

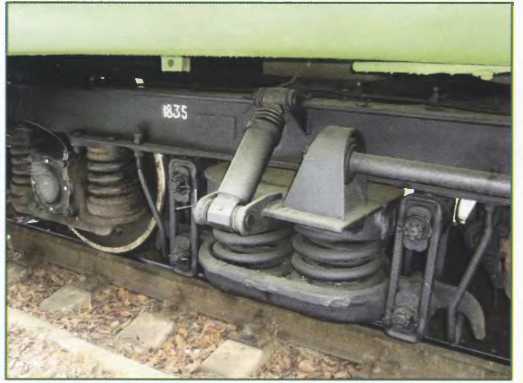

Рис. 6. Схема сигнализатора даале- Рис. 7. Кинематическая схема замера опускающей ния N8 115А: силы токоприемника ТАсС-16А: 1 — крышка; 2 — упор; 3 — гайка 1 — динамометр; 2 — блок; 3 — пневмопривод; 4 — рукоятка контролируют отклонение контактной плоскости полоза (полозов) от горизонтальной плоскости в диапазоне рабочей высоты. Для этого на опущенном токоприемнике фиксируют в горизонтальной плоскости полоз (полозы) с кронштейнами на каретках. Поднимают токоприемник на максимальную рабочую высоту (1900 мм) и замеряют угол отклонения контактной поверхности полоза от горизонтальной плоскости. При отклонении от нормы регулируется горизонтальность контактной поверхности полоза с помощью изменения длины синхротяги кареток 7 (см. рис. 3) Статическое нажатие является одним из важнейших показателей токоприемников. Статическая характеристика показывает зависимость активного (Fa) и пассивного (Fn) контактных нажатий от высоты подъема токоприемника. Проверяют нажатие под обесточенным контактным проводом или имитирующим его устройством. Пневматическая схема стенда должна соответствовать пневматической схеме электровоза. Статическое нажатие измеряют в следующем порядке (см. рис. 4): прикрепляют динамометр 1 к верхнему шарниру токоприемника и подают сжатый воздух в цилиндр пневматического привода. Показания динамометра снимают в диапазоне рабочей высоты от 400 до 1900 мм через каждые 100 мм при плавном движении полоза в одном направлении (вверх или вниз). Плавность движения обеспечивается при помощи блока 4 и рукоятки 3. При отклонении значений статического нажатия токоприемника от нормы регулировка выполняется следующим образом: если активное статическое нажатие менее заданного значения, то увеличивается давление сжатого воздуха при помощи редуктора магистрали питания токоприемника. Учитывается влияние изменения давления сжатого воздуха на величину контактного нажатия. Выравнивание характеристики статического нажатия обеспечивается регулировкой тяги в пределах 1350 ± 5 мм. В настоящее время на электровозе для стабилизации контактного нажатия применяется сигнализатор давления № 115А, с помощью которого регулируется пассивное статическое нажатие. Если оно больше заданного значения, то уменьшают уставку сигнализатора № 115А (рис. 6). Для этого снимают крышку 1, расконтривают гайку 3, поворачивают упор 2 против часовой стрелки. По окончании регулировки положение упора законтривают гайкой. При срабатываниях сигналйзатора в фиксированном положении токоприемника на максимальной рабочей высоте 1900 мм, повышают уставку сигнализатора № 115А до прекращения несанкционированных срабатываний (поворачивают по часовой стрелке упор 2). По окончании регулировки законтривают гайку 3, устанавливают крышку 1 и наносят контрольную метку. Величина трения определяется как максимальная разность между активным и пассивным нажатиями в одной и той же точке диапазона рабочей высоты при движении вверх и вниз. Если данный показатель превышает величину допустимого значения, то проверяют места возможного трения: у  зел крепления пневмопривода на стойках основания — смазывают ось и в шарнирные узлы закладывают дополнительную смазку (паста ВНИИ НП-232 ГОСТ 14068-79); зел крепления пневмопривода на стойках основания — смазывают ось и в шарнирные узлы закладывают дополнительную смазку (паста ВНИИ НП-232 ГОСТ 14068-79);+ касание синхротяги кареток к трубе несущего рычага при движении подвижных частей вверх-вниз — проверяют правильность изгибания синхротяги и обеспечивают зазор, отогнув трубку синхротяги кареток. Кроме того, смотрят на наличие посторонних предметов (грязи) в окне каркаса кулисы основания — удаляют с направляющих поверхностей кулисы старую смазку. Поверхности должны быть гладкими, без вмятин и забоев. Наносят свежую смазку ЦИАТИМ-201, обеспечивают свободное вращение роликов на оси кулисного механизма. При проверке контактного нажатия токоприемника (например, в случае значительного превышения нормы пассивного нажатия) контролируют правильность сборки электропневматической схемы питания токоприемника, наличие в ней необходимых элементов для нормального функционирования токоприемника. Изменение опускающей силы, представляющей собой зависимость силы опускания на полозе от высоты последнего, определяют (фиксируют) через каждые 100 мм высоты подъема в рабочем диапазоне высоты 400 — 1900 мм. Показания снимают в соответствии с рис. 7 с помощью динамометра 1, прикрепленного к верхнему шарниру, при плавном движении полоза через блок 2 сверху вниз. Опускающую силу измеряют после капитального ремонта, так как конструкция токоприемника обеспечивает опускание подвижных частей только под действием собственного веса. Проверка времени подъема и опускания для токоприемников ТАсС производится при установленных клапанах токоприемника типа КТ-20 и калибровочном (размещены в магистрали питания токоприемника) в следующей последовательности: О измеряется время подъема токоприемника, которое должно составлять от 7 до 10 с, от момента начала движения полоза из опущенного положения до момента подъема его на максимальную рабочую высоту 1900 мм при заданном рабочем давлении сжатого воздуха. Давление контролируется по манометру в магистрали питания токоприемника. Если время подъема более 10 с, то необходимо увеличить сечение впускного канала калибровочного клапана, вывинтив его регулировочный болт. По окончании регулировки положение болта надо законтрить. Когда время подъема менее 7 с, следует уменьшить сечение впускного канала калибровочного клапана ввинчиванием регулировочного болта. После регулировки нужно законтрить положение болта; ( > определяется время опускания каждого токоприемника, нормативное значение которого составляет от 3,5 до 6 с, измеренное от момента начала вертикального движения полоза, находящегося на максимальной рабочей высоте 1900 мм, до момента достижения им своего низшего положения при заданном рабочем давлении сжатого воздуха. При этом полоз должен быстро оторваться от контактного провода и плавно опуститься на буфера. Если время опускания менее 3,5 с, то следует поджать пружину дросселирующего клапана (установленного на клапане токоприемника КТ-20) за счет ввинчивания регулировочного винта. После регулировки положение винта фиксируют контргайкой. Если время опускания более 6 с или отсутствует быстрый отрыв от контактного провода, необходимо ослабить пружину дросселирующего клапана, вывинтив регулировочный винт. По окончании регулировки надо зафиксировать положение винта контргайкой. А симметричные токоприемники ТАсС проектировались как базовая модель. Поэтому замена только верхнего узла (кареток с полозом) и изменение давления сжатого воздуха, поступающего в привод, позволяют использовать ТАсС на ЭПС двух родов тока. Токоприемник для тяговых агрегатов и промышленных электровозов отличается тем, что подвижные рамы выполнены из стального проката, а полозы оснащают медными накладками. Технические показатели токоприемников приведены в таблице. Инженеры Л.В. БАДИКОВА, О.Н. ПОНАСЕНКО, ОАО «ВЭлНИИ » ГИДРОГАСИТ1ЛИ УГ ДЛЯ ВАГОНОВ ЭД*КТ1^0- И ДИ31ЛЬ-П013Д0В В настоящее время на моторвагонном подвижном составе широко эксплуатируются гасители колебаний с сильфон- ным уплотнением: УГ 190.100.100— для серийно выпускаемых электропоездов; УГ 110.30.30, 110.40.20, 130.40.40—для электропоезда ЭР200; УГА 190.63.63, 190.40.40, 140.63.63, 140.40.40 — для дизель-поездов. Расположение гидрогасителя в рессорном подвешивании вагона показано на рис. 1. Гасители колебаний УГ по внешнему виду отличаются наличием резинового гофрированного чехла-сильфона, который предотвращает утечки рабочей жидкости. Это существенно повышает надежность этих устройств. Другое принципиальное отличие гидрогасителей УГ—использование в конструкции пластинчатых клапанов. На наземном рельсовом транспорте это первый опыт применения клапанов данного типа. Они имеют существенно большее проходное сечение, что обеспечивает эффективность действия их в разгрузочном режиме и работоспособность в вертикальном, горизонтальном и наклонном положениях. Д подернут 30 на 90я Рис. 2. Конструкция гидрогасителя УГ: 1 — нижняя проушина; 2, 26 — резиновые втулки; 3, 25 — металлические втулки; 4 — болт; 5 — конусная шайба; 6 — диски; 7 — днище; 8 — диск; 9 — коническая пружина; 10 — фигурная гайка; 11 — фигурный болт; 12, 18 —конусные шайбы; 13, 17 —клапанные пластины; 14 — поршень; 15 — уплотнительное кольцо; 16, 32 — перепускные отверстия; 19 — шток; 20 — направляющая; 21 — гайка; 22, 27 — хомуты (хомут 22 условно повернут на 90°); 23 — резиновый чехол; 24 — верхняя проушина; 28 — стяжной винт; 29 — гайка; 30 — цилиндр; 31 — стакан; 33, 34 — разгрузочные и впускные отверстия; 35 — болт; 36 — резиновое кольцо  ля правильной ориентации гидрогасителей УГ на корпусе выбито слово «Низ». Этой маркировкой вниз располагают гасители, когда их устанавливают на тележке вагона наклонно или горизонтально. При всем разнообразии модификаций гидравлических гасителей колебаний УГ конструкторские технические решения в них унифицированы, что отражено в обозначении (унифицированный гидрогаситель). Различаются эти гидрогасители между собой лишь техническими характеристиками и габаритами. ля правильной ориентации гидрогасителей УГ на корпусе выбито слово «Низ». Этой маркировкой вниз располагают гасители, когда их устанавливают на тележке вагона наклонно или горизонтально. При всем разнообразии модификаций гидравлических гасителей колебаний УГ конструкторские технические решения в них унифицированы, что отражено в обозначении (унифицированный гидрогаситель). Различаются эти гидрогасители между собой лишь техническими характеристиками и габаритами. Базовая конструкция гасителя колебаний УГ приведена на рис. 2. Корпус содержит стакан 31 и приварную проушину 1. В корпусе с помощью гайки 21 смонтирована цилин- дро-поршневая группа, включающая цилиндр 30 и поршень 14 со штоком 19. Гайка 21 снабжена резиновым кольцом 36. Поршень имеет перепускные отверстия 16 и 32, перекрытые наборами клапанных пластин 13 и 17, прижатыми к седлам поршня через конусные шайбы 12 и 18. В седлах выполнены дроссельные щели. В канавке поршня размещено чугунное уплотнительное кольцо 15. Поршень и пластины закреплены на штоке фигурным болтом 11. С  Рис. 1. Гидравлический гаситель колебаний УГ в рессорном подвешивании вагона низу цилиндр закрыт днищем 7. В нем установлены впускной и разгрузочный клапаны. Впускной клапан содержит диск 8, прижатый к седлу днища конической пружиной 9 с помощью фигурной гайки 10 болта 4. В седле сделана дроссельная щель. Разгрузочный клапан содержит набор дисков 6, прижатых болтом 4 через конусную шайбу 5 к седлу с другой стороны днища. В днище выполнены сквозные отверстия — впускные 34 и разгрузочные 33. Сверху цилиндра монтируется направляющая 20 штока 19. К верхней части штока приварена проушина 24. В проушины вмонтированы втулки — резиновые 2 и 26, металлические 3 и 25. Резиновые втулки зафиксированы болтами 35. Подпоршневая А и надпоршневая Б полости цилиндра полностью, а рекуперативная В частично заполнены рабочей (демпферной) жидкостью — маслом ВМГЗ ТУ 38.101.479-00.

Таблица 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||