|

|

ПРОЕКТ УКЛАДКИ БЕССТЫКОВОГО ПУТИ. Пояснительная записка к дипломному проекту д 230506 456 пз разработал студент (подпись)

Не допускается расположение стыков в пределах переездного настила. Уравнительные рельсы всех типов соединяют между собой со сварными рельсовыми плетями шестидырными накладками. При этом гайки стыковых болтов обычного качества затягивают с крутящим моментом не менее 600 Н·м при рельсах типа Р65.

Рисунок 4.2 – Схема расположения уравнительного пролета на переезде: со сборными изолирующими стыками (а); с высокопрочными изолирующими стыками (б).

Изолирующий стык устраивают таким образом, чтобы электрический ток не мог пройти от одного из соединяемых рельсов к другому. Изолирующие стыки утраивают в створе с входными, выходными, проходными, маневровыми светофорами и на стрелочных переводах. Сдвижка изолирующих стыков относительно светофора допускается до 10,5 м по направлению движения и до 2 м против движения; сдвижка относительно входного светофора допускается в обе стороны относительно светофора.

При устройстве в уравнительном пролете изолирующего стыка Фирмы «АпАТэК-Р65–6В» со стеклопластиковыми накладками, укладываются четыре пары уравнительных рельсов с расположением изолирующих стыков в середине уравнительных пролетов или вваривание рельсовых вставок с высокопрочными изолирующими стыками типа «АпАТЭК- Р65-М-К» с сопротивлением разрыву не менее 200 тс.

В случае примыкания бесстыкового пути к звеньевому или к стрелочным переводам, на примыкании должны быть уложены две пары уравнительных рельсов длиной 12,5м.

Бесстыковой путь на мостах

Возможность и условия укладки бесстыкового пути на мостах устанавливают проектом.

Не разрешается укладывать бесстыковой путь на мостах с ездой на балласте, в пределах которых нижняя постель шпалы выше верха борта балластного корыта, а также на мостах, имеющих: деформации опор (осадки, сдвиги и другие деформации); пустоты в теле опорных частей, закрепление которых не соответствует требованиям СНиП 2.05.03.84 «Мосты и трубы»; железобетонные плиты (БМП) с разрушенным прокладным слоем; старогодные деревянные мостовые брусья; дефектные металлические поперечины.

После устранения ограничений бесстыковой путь укладывается в соответствии с инструкцией ТУ-2012 [4].

Бесстыковой путь на мостах с ездой на балласте

На железобетонных мостах с ездой на балласте балочными пролётными строениями длиной до 33,6 м и арочными бесстыковой путь укладывают без ограничения суммарных длин пролётных строений. Промежуточные скрепления применяют подкладочные с упругими клеммами.

Шпалы применяются специальные мостовые железобетонные с отверстиями для крепления контруголков (Ш-1М, Ш-1Ч), эпюра шпал 2000 шт/км.

Контруголки укладывают на мостах, имеющих полную длину более 50 м. На путепроводах контруголок укладывают при полной длине более 25 м. Контруголки должны иметь сечения 160x160x16 мм. Балласт на мостах и подходах должен отвечать требованиям ГОСТа 7392-2002 «Щебень из плотных горных пород для балластного слоя железнодорожного пути».

Ширина плеча балластной призмы на мостах должна быть не менее 35 см. В случаях, если подошва шпалы расположена ниже верха бортов балластного корыта не менее чем на 10 см, ширина плеча может уменьшена.

Толщина щебёночного балласта под шпалой в подрельсовой зоне должна быть не менее 25 см. Меньшая толщина балласта допускается по согласованию с Департаментом пути и сооружений ОАО «РЖД».

Бесстыковой путь на безбалластных мостах

На безбалластных мостах с деревянными мостовыми брусьями, металлическими поперечинами и железобетонными плитами БМП бесстыковой путь укладывают: на однопролётных с длиной пролётных строений до 55 м и на многопролётных при суммарной длине пролётных строений до 66 м с соблюдением следующих условий.

На мостах суммарной длиной пролётных строений до 33 м рельсовые плети должны прикрепляться: к мостовым деревянным брусьям скреплениями КД-65; к металлическим поперечинам и железобетонным плитам БМП скреплениями КБ-65 без защемления подошвы рельса.

На мостах с суммарной длиной пролётных строений 33 м и более рельсовые плети прикрепляют к подрельсовым опорам (мостовым брусьям, металлическим поперечинам, железобетонным плитам БМП) у неподвижных опорных частей каждого пролётного строения на участках длиной 0,25*Lм промежуточными скреплениями с защемлением подошвы, т. е. с нормативным крутящим моментом МКЛ=20 кгс∙м приложенным к гайкам клеммных болтов, а на остальном протяжении пролетных строений без защемления подошвы.

Клемма скрепления обрезается так, что при закручивании болта клемма прижимается к реборде подкладки, а между клеммой и подошвой рельса остается зазор от 1 до 2 мм. Для этого обрезаются обе ножки клеммы.

На мостах с деревянными мостовыми брусьями в пределах участков закрепления рельсовых плетей с защемлением подошвы, при этом мостовые брусья прикрепляют горизонтальными болтами к уголкам-коротышам, установленным у каждого третьего бруса.

На мостах с плитами БМП по всей длине пролётных строений укладывают подрельсовые резиновые или резинокордовые прокладки. На участках пролётных строений, где плети крепятся без защемления подошвы рельса, на каждой подрельсовой опоре укладывают металлические П-образные пластины для снижения коэффициента трения.

Концы рельсовых плетей, перекрывающих мосты должны находиться за пределами моста на расстоянии от шкафной стенки устоя равной длине «дышащих концов» плетей.

На всех безбалластных мостах с деревянными брусьями и металлическими поперечинами должны быть установлены противоугонные уголки и контруголки. На мостах с плитами БМП устанавливаются контруголки.

Температура закрепления плетей, перекрывающих мосты, определяется так же, как и на подходах. Расчётная максимальная температура рельса принимается на 10ºС, а на мостах через суходолы и на путепроводах на 15ºС выше температуры воздуха.

На металлических однопролётных мостах длиной больше 55 м и на многопролётных мостах с суммарной длиной больше 66 м укладывается звеньевой путь или нетиповая конструкция бесстыкового пути по разрешению Департамента пути и сооружений ОАО «РЖД».

Определение интервалов закрепления, построение графика раскладки плетей

Климатические условия станции Облучье:

расчетная минимальная температура: tmin min= -46 °C;

расчетная максимальная температура: tmax max= +57 °С;

расчетная амплитуда температур: ТА=103 оС;

расчетный локомотив: 2ЭС5К «Ермак»;

конструкционная скорость: 110 км/ч.

Возможность укладки бесстыкового пути в конкретных условиях устанавливается сравнением допускаемой амплитуды температур рельсов [Т] для данных условий с расчетной амплитудой температуры рельсов [ТА].

Если [ТА] [Т], то бесстыковой путь можно укладывать.

Допускаемая амплитуда изменений температур рельсов определяется по формуле:

(4.1) (4.1)

где [tу] – допускаемое повышение температуры рельсов по сравнению с температурой их закрепления, определяемое устойчивостью пути против выброса при действии сжимающих продольных сил, 0С;

[tр] - допускаемое понижение температуры рельсов по сравнению с температурой их закрепления, определяемое их прочностью при действии растягивающих продольных сил, 0С;

[tз] –минимальный интервал температур, в котором окончательно закрепляются плети (+10), 0С.

Допускаемое повышение температуры рельсовых плетей [tу] устанавливается на основании теоретических и экспериментальных исследований устойчивости пути

Расчетный интервал закрепления рельсовых плетей определяется по формуле:

. (4.2) . (4.2)

Граница интервала закрепления, т.е. самую низкую (min tз) и самую высокую (max tз) температуру закрепления, определяют по формулам:

(4.3) (4.3)

(4.4) (4.4)

Закрепление плетей любой длины при любой температуре в пределах расчетного интервала гарантирует надежность их работы при условии полного соблюдения требований, касающихся конструкции и содержания бесстыкового пути. При этом следует учитывать, что закрепление плетей при очень высоких температурах может в отдельных случаях привести к образованию большого зазора при сквозном изломе плети в зимний период или к разрыву болтов в стыках уравнительных пролетов с большим расхождением концов рельсов.

Максимальное значение зазора, который может образоваться при изломе плети, не должен превышать 50 мм.

Кроме того, рекомендуется проверять выбранную температуру закрепления по условию обеспечения наименьших климатических помех при выполнении текущих и ремонтных работ.

Оптимальный интервал закрепления рельсовых плетей на Дальневосточной железной дороге составляет 305оС согласно «Инструкции по устройству, укладке, содержанию и ремонту бесстыкового пути». Утверждена распоряжением ОАО «РЖД» от 29 декабря 2012 г. №2788р [8].

График производства работ по замене инвентарных рельсов сварными рельсовыми плетями и расчет интервалов закрепления приведен в приложении Г.

Технологический процесс по укладке плетей бесстыкового пути

Характеристика пути

Участок пути двухпутный, электрифицированный, оборудован автоблокировкой.

Верхнее строение пути до «окна»:

рельсы инвентарные типа Р65 по 25 м;

накладки на инвентарных рельсах Р-65 шестидырные с установленными под них пружинными соединителями, стыковые болты типовые;

скрепления ЖБР-65Ш новые;

шпалы железобетонные – 1840 шт. на один км пути, в прямых и кривых радиусом 1200 м и менее – 2000 шт. на один км пути;

балласт щебеночный фракция 25-60 мм.

Верхнее строение пути после «окна»:

инвентарные рельсы заменены на 1600 метровые рельсовые плети;

инвентарные рельсы собраны с пути и вывезены на базу ПМС;

все шурупы скрепления ЖБР-65Ш на всем фронте уложенных рельсовых плетей закреплены с крутящим моментом затяжки 220 - 250 Нм.

Условия производства работ

Технологический процесс по замене инвентарных рельсов на рельсовые плети является составной частью технологического процесса капитального ремонта пути.

Изготовление сварных рельсовых плетей длиной до 800 метров производят на производственной базе РСП.

Рельсовые плети и рельсовые вставки длиной 8-11 м заблаговременно выгружаются в середину колеи в места укладки под прикрытием «окна» для основных работ или в отдельное технологическое «окно».

При заблаговременной выгрузке рельсовые плети укладываются в середину колеи на деревянные полушпалки, которые уложены в межшпальных ящиках через каждые 15 м в кривых радиусами 800 м и менее и через 25 м в остальных случаях, таким образом, чтобы не нарушался нижний габарит подвижного состава и закрепляются костылями, которые не должны зажимать подошву рельса. На торцы плетей устанавливают предохранительные отбойные башмаки, не препятствующие температурному перемещению плетей [8, пп.3.2.6].

Транспортировка и выгрузка плетей производятся по отдельному технологическому процессу и затраты труда в данном технологическом процессе не учитываются.

Работы по укладке, закреплению и сварке рельсовых плетей в данном технологическом процессе выполняются при оптимальной температуре закрепления и должны соответствовать [8, пп.3.4.1. таблица 3.1; пп.3.4.2- пп.3.4.4. п.4.5.].

Щебёночный балласт спланирован и подрезан в один уровень с верхней площадкой средней части железобетонных шпал.

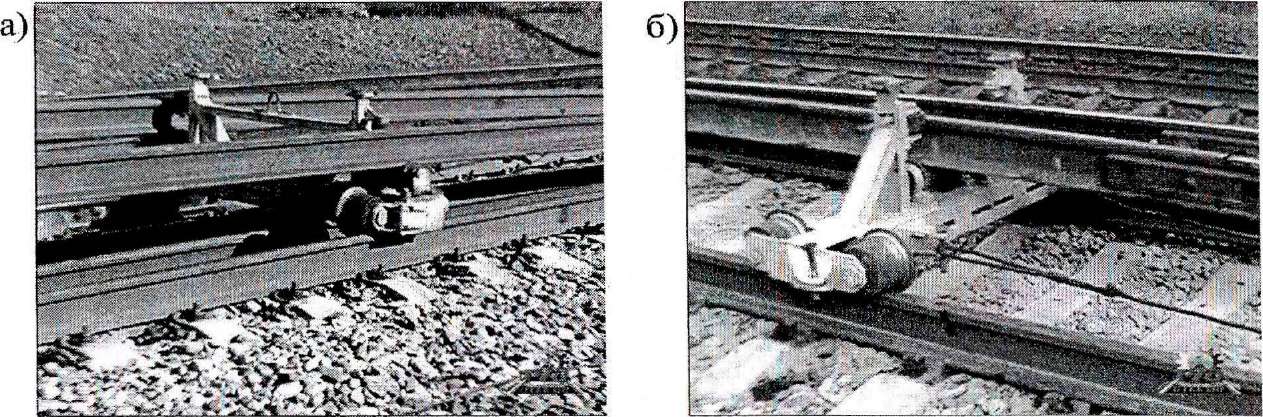

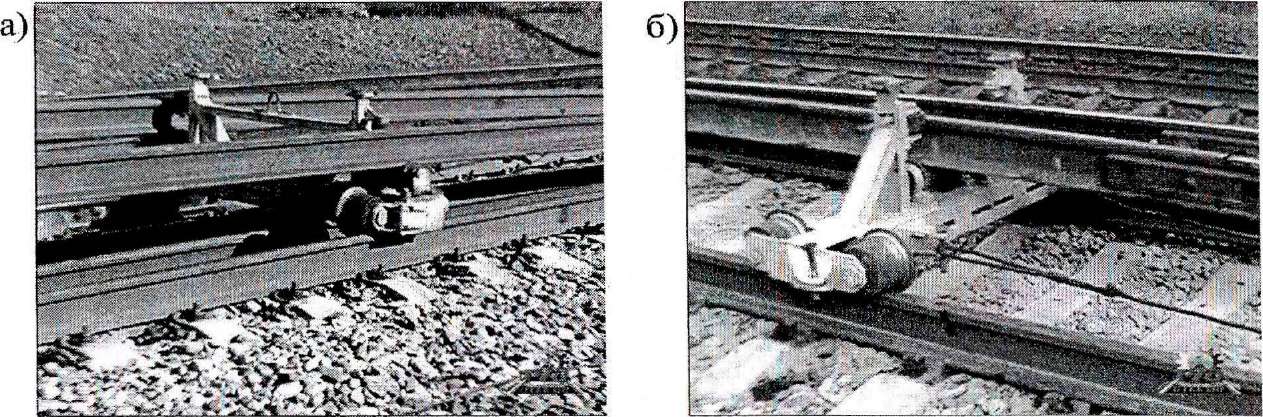

Замена инвентарных рельсов на рельсовые плети производится при помощи тележек для надвижки рельсовых плетей (рисунок 4.3), перемещение которых производится моторной платформой МПД.

Для пропуска моторной платформы МПД по месту работ инвентарные рельсы после сплошного раскрепления должны оставаться закрепленными на каждой 15 и 33 шпале на звене.

В ходе работ по закреплению рельсовых плетей при оптимальной температуре, крутящий момент затяжки рельсовых шурупов должен быть 220 - 250 Нм в соответствии с «Инструкция на сборку, укладку, эксплуатацию и ремонт с бесподкладочным рельсовым скреплением на железобетонных шпалах. Утверждена распоряжением ОАО «РЖД» №2986р от 31.12.2013 г.

.

а) тележка для перемещения рельсовых плетей из середины колеи на подрельсовые площадки; б) тележка для перемещения инвентарных рельсов с посадочных мест внутрь колеи.

Рисунок 4.3 - Тележки для надвижки рельсовых плетей

Погрузку инвентарных рельсов производят путеукладочным краном УК-25/9-18 на платформы, оборудованные УСО.

Сварка плетей осуществляется методом предварительного изгиба привариваемой плети.

Перед открытием перегона, после выполнения основных работ, путь приводится в состояние, обеспечивающее безопасный пропуск поездов по месту работ со скоростью не менее 25 км/ч [10, пп.3.4]. После чего продолжаются работы по установке оставшихся клемм ЖБР-65Ш в проектное положение и сплошное закрепление шурупов с нормативным моментом затяжки 220 - 250 Нм.

Производственный состав

Командный и обслуживающий состав:

– руководитель работ (начальник ПМС или заместитель) - 1 человек;

дорожный мастер - 3 человека;

бригадир пути (не освобожденный, входит в состав

монтеров пути) - 3 человека;

сигналист - 4 человека;

дефектоскопист - 1 человек;

Итого: - 9 человек.

Численный состав бригады:

– бригада № 1 - 12 человек;

– бригада № 2 - 10 человек;

– бригада № 3 - 10 человек.

Итого: - 32 человека.

Машинисты путевых машин:

– кран УК-25/9 - 2 человека;

платформы МПД - 4 человека;

мотовоз МПТ-6 - 2 человека;

машина ПРСМ - 6 человек;

Итого: - 14 человек.

Итого: производственный состав - 55 человек.

Организация работ

Подготовительные работы

На производственной базе ПМС на мотовоз МПТ производят погрузку тележек с тросами для смены инвентарных рельсов на рельсовые плети, приборов ГНУ, ударных механизмов с клиновыми упорами, путевого инструмента, ручных козловых кранов. На автомашину производят погрузку ключей КШГ, торцовых ключей, ломов лапчатых.

Машиной ПРСМ выполняется контрольная сварка двух стыков из аналогичных рельсов, определяется необходимый запас металла на сварку [5, П.4.3];

На участке производства работ:

- выдаются заявки на выдачу предупреждений по форме 3 на период выполнения подготовительных и заключительных работ (скорость н более 25 км/ч) и по форме 1 на период выполнения основных работ [7, табл. 2.7, п.14];

- ограждается участок производства работ в соответствии с требованиями Инструкции по сигнализации на железнодорожном транспорте [22, гл. IV];

- с автомашины производится выгрузка путевого инструмента, производятся работы по переводу части клемм в монтажное положение, с закреплением шурупов с крутящим моментом 5-10 кгс, оставляя закрепленными каждую третью шпалу и все предстыковые шпалы [7, табл. 2.1].

- производятся работы по затяжке шурупов с нормативным крутящим моментом на анкерном участке lан.

Подготовительные работы в ведомсти затрат труда не учтены, на графике производства работ не показаны.

Основные работы

Работы выполняются на участке длиной 1728 м в «окно» продолжительностью 7 часов 40 минут.

После оформления закрытия перегона, снятия напряжения с контактной сети, ограждения места работ установленным порядком [22, гл. IV] десять монтеров пути приступают к работе по переводу оставшихся клемм в монтажное моложение, оставляя закрепленными в проектном положении клеммы на двух шпалах на звене для пропуска рабочих поездов, снимают предохранительные башмаки и производят расшивку рельсовых плетей, закрепленных на полушпалках.

К месту работ прибывают рабочие поезда: первым – мотовоз МПТ, вторым, объединенный рабочий поезд.

С мотовоза МПТ производится выгрузка путевого инструмента, рельсорезного станка, тележек для надвижки плетей, козловых кранов КР2, комплекта тяговых тросов для перетяжки рельсовых плетей, затем мотовоз переезжает к концу фронта работ, где производится выгрузка приборов ГНУ, рельсорезного и рельсосверлильного станков.

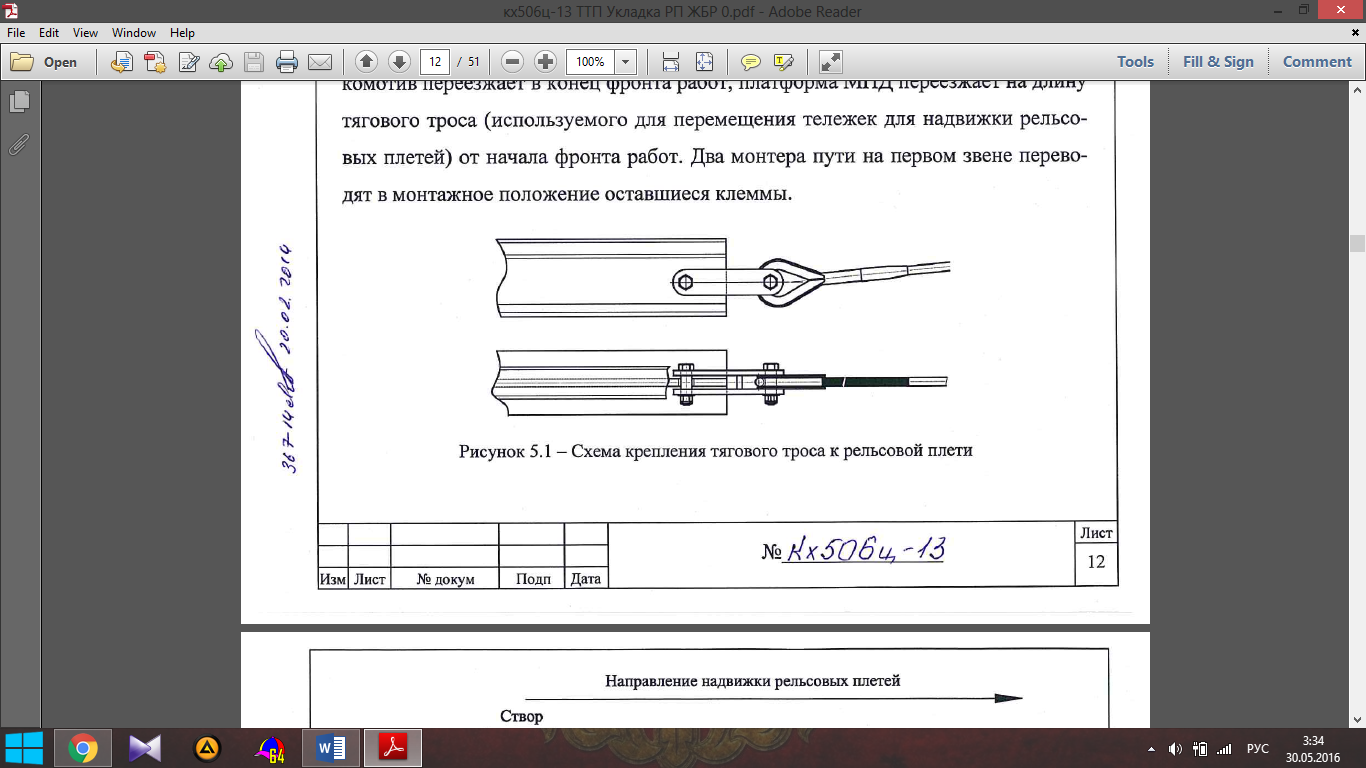

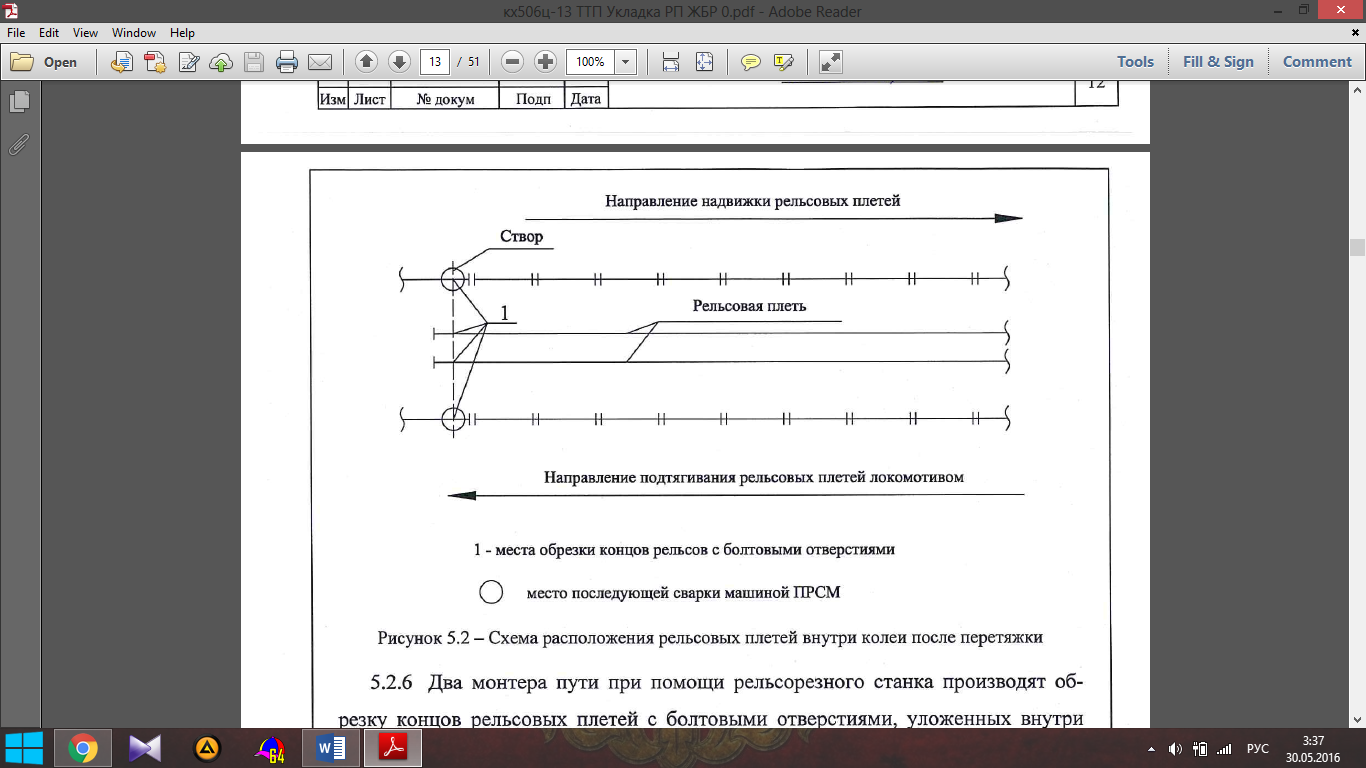

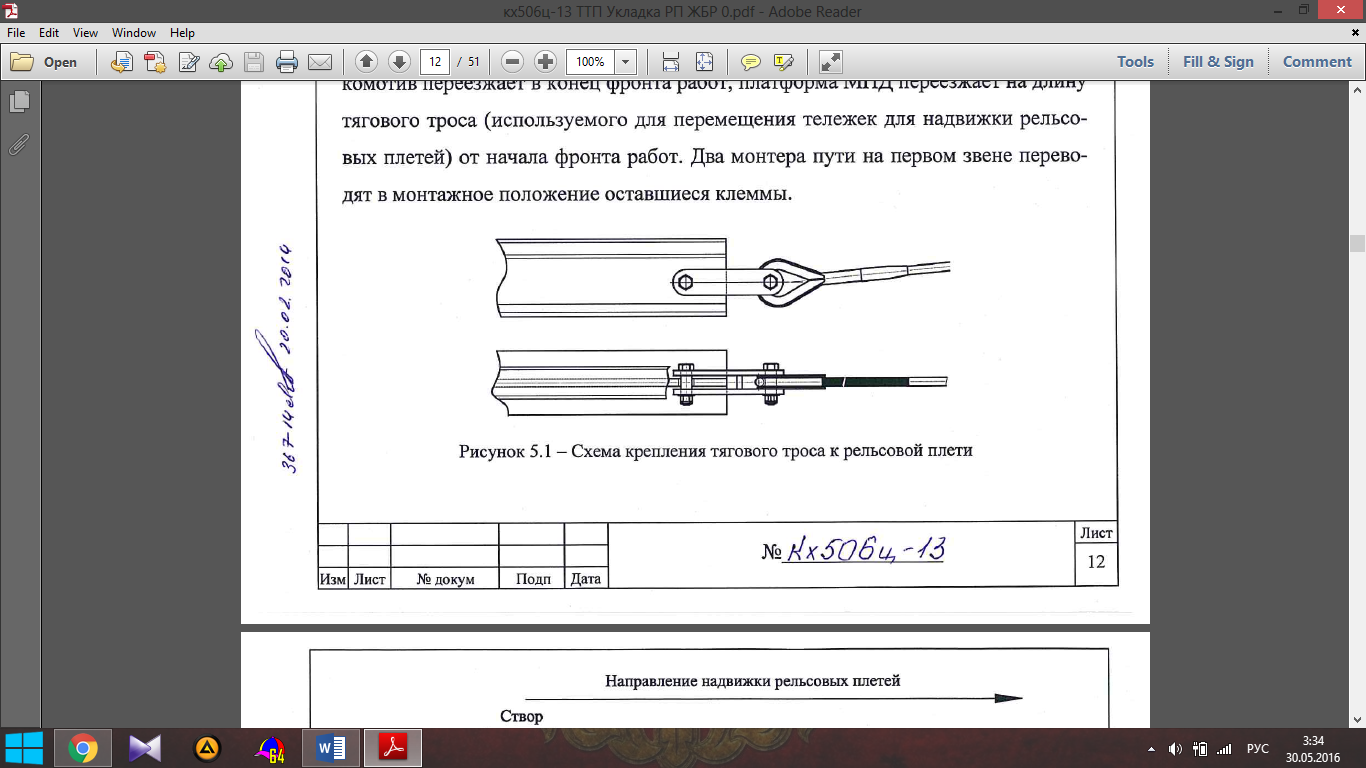

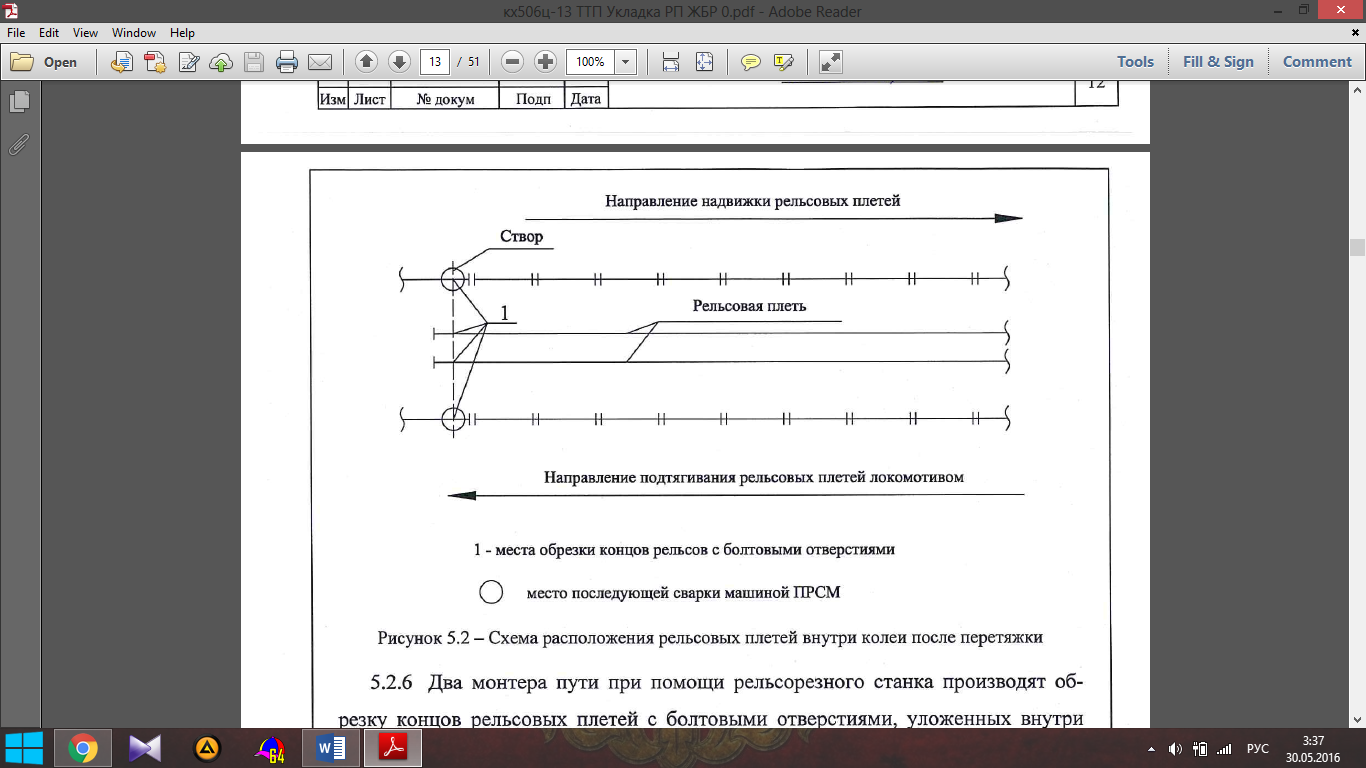

Два монтера пути прикрепляют тяговые тросы к концам рельсовых плетей (рисунок 4.4) и к локомотиву, затем локомотивом производится подтягивание рельсовых плетей в створ (рисунок 4.5). Тяговые тросы отцепляются, локомотив переезжает в конец фронта работ, платформа МПД переезжает на длину тягового троса (используемого для перемещения тележек для надвижки рельсовых плетей) от начала фронта работ. Два монтера пути на первом звене переводят в монтажное положение оставшиеся клеммы.

Рисунок 4.4 – Схема крепления тягового троса к рельсовой плети

Рисунок 4.5 – Схема расположения рельсовых плетей внутри колеи после перетяжки

Два монтера пути при помощи рельсорезного станка производят обрезку концов рельсовых плетей с болтовыми отверстиями, уложенных внутри колеи и в пути по створу с учетом запаса на изгиб при укладке.

Четыре монтера пути при помощи козловых кранов заряжают первую тележку для направления рельсовых плетей из середины колеи на подрельсовые площадки (тележка №1): тележка устанавливается на рельсы перед начальным стыком, при помощи козловых кранов, концы рельсовых плетей поднимаются чуть выше уровня опорных роликов тележки, затем один монтер пути закатывает тележку под концы рельсовых плетей, рельсовые плети опускаются на опорные ролики тележки, козловые краны снимаются с пути. Два монтера пути соединяют тележку буксировочным тросом с платформой МПД. Затем с помощью платформы МПД тележка №1 протягивается вперед на 10-12 м. При этом шесть монтеров пути при помощи ломов остроконечных направляют концы рельсовых плетей на торцы шпал.

Далее при помощи козловых кранов и ломов остроконечных инвентарные рельсы сдвигаются внутрь колеи. Под собственным весом рельсовые плети опускаются на подрельсовые площадки при перемещении тележки №1 платформой МПД. Восемь монтеров пути на первых десяти шпалах переводят клеммы в проектное положение с закреплением шурупов торцовыми ключами с крутящим моментом 15-20 кгс.

Затем перед начальным стыком устанавливается тележка для сдвижки инвентарных рельсов внутрь колеи (тележка №2). При помощи козловых кранов концы плетей из инвентарных рельсов поднимаются немного выше уровня опорных роликов тележки, затем один монтер пути закатывает тележку под концы плетей из инвентарных рельсов, козловыми кранами плети опускаются на опорные ролики, козловые краны снимаются с пути.

Два монтера пути соединяют тележки №1 и №2 буксировочным тросом.

Затем машинист МПД и восемь монтеров пути производят надвижку рельсовых плетей на подрельсовые площадки на шпалах и одновременно сдвигают инвентарные рельсы внутрь колеи. При надвижке монтеры пути распределяются следующим образом: два монтера пути переводят оставшиеся клеммы в монтажное положение, по два монтера пути с каждой тележкой, которые следят за подъемом инветарных рельсов и укладкой рельсовых плетей на подрельсовые площадки, между тележками два монтера пути укладывают парные пластины на каждой 15-й шпале. Четыре монтера пути производят встряхивание рельсовых плетей при помощи ударных механизмов в клиновой упор.

После укладки участка длиной 50 м приступают к работам по сварке стыков машиной ПРСМ. Четыре монтера пути снимают элементы скреплений со стыковых и предстыковых шпал для подготовки мест под сварку машиной ПРСМ. На первых десяти шпалах переводят клеммы в монтажное положение.

В кривых участках пути, для уменьшения сопротивления при укладке рельсовых плетей, по наружной и внутренней рельсовым нитям устанавливаются клиновые упоры (на расстоянии 2/3 от начала производства работ) и по команде руководителя работ при помощи ударного механизма перемещают наружную рельсовую плеть против хода замены, а внутреннюю – по ходу.

Затем машинисты ПРСМ производят поочередную сварку двух стыков нити. Сварка стыков выполняется в следующей последовательности:

- зачистка контактных поверхностей;

- установка на свариваемый стык подвесной рельсосварочной машины с последующей сваркой рельсов, снятие грата;

- грубая и чистовая шлифовка сварного шва;

- проверка качества сварного шва;

- после остывания сварного стыка до температуры 60 оС и ниже производится его дефектоскопирование.

После завершения работ по сварке стыков машина ПРСМ осаживается назад на длину дышащего участка рельсовой плети lд. На дышащем участке рельсовой плети четыре монтера пути производят ослабление шурупов на 2-3 оборота, затем производят работы по закреплению плетей из инвентарных рельсов костылями и устанавливают предохранительные башмаки.

В конце фронта работ после окончания надвижки рельсовых плетей выполняются следующие работы по подготовке к вводу уложенных рельсовых плетей в оптимальную температуру закрепления:

- четыре монтера пути при помощи деревянных кувалд встряхивают рельсовые плети;

- два монтера пути рельсорезным станком производят обрезку инвентарных рельсов по расчету на величину ΔL;

- четыре монтера пути производят сверление болтовых отверстий под стыковые болты рельсосверлильными станками со снятием фасок;

- два монтера пути производят закрепление шурупов с нормативным крутящим моментом на анкерном участке на длине  ; ;

- четыре монтера пути устанавливают стыковые накладки и сболчивают их на неподвижном рельсе;

- четыре монтера пути устанавливают приборы ГНУ в стыках правой и левой нитей;

- четыре монтера пути устанавливают клиновые упоры с ударными механизмами;

- инженер с техником наносят риски на подошве рельса.

Четыре монтера пути приборами ГНУ поочередно производят растягивание рельсовых плетей с доведением зазора в стыках до требуемой величины. Руководитель работ контролирует удлинение рельсовых плетей по рискам. При неравномерном удлинении рельсовых плетей производится направленное воздействие ударных механизмов на клиновые упоры, установленные в требуемом сечении. При необходимости их перемещают по длине плетей, но на расстояние не более 2/3 длины плети (около 1066 м) от приборов ГНУ и работу ударного механизма повторяют.

После совпадения расчетных рисок на рельсе с контрольными сечениями на шпалах (±3 мм) работы выполняются в следующей последовательности:

- четыре монтера пути производят установку стыковых болтов в стыках;

- два монтера пути снимают скользящие пластины;

- двадцать шесть монтеров пути устанавливают клеммы в проектное положение на каждой шпале, начиная от ее подвижного конца к неподвижному на расстоянии  + 5 м с нормативным крутящим моментом. На остальном протяжении закрепляют рельсовые плети на каждой третьей шпале; + 5 м с нормативным крутящим моментом. На остальном протяжении закрепляют рельсовые плети на каждой третьей шпале;

- четыре монтера пути снимают приборы ГНУ.

Машины объединяются в рабочий поезд и убывают на станцию прикрытия.

После закрепления рельсовых плетей на каждой третьей шпале, открывается движение поездов со скоростью не более 25 км/ч.

|

|

|

Скачать 6.45 Mb.

Скачать 6.45 Mb.

(4.1)

(4.1) . (4.2)

. (4.2) (4.3)

(4.3) (4.4)

(4.4)

;

;