Дневник Сорокин. Рабочий план на преддипломную практику

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

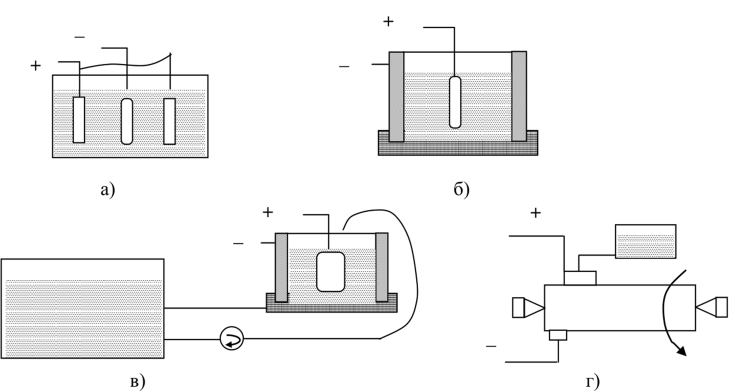

Подбор, обработка и систематизация материалов для выполнения дипломной работы. Изучение нормативно-технической документации на продукцию по тематике дипломной работы. Под руководством руководителя практики от предприятия, я изучил нормативно-техническую документацию на гальваническое покрытие корпусных деталей. Нормативно-техническая документация – совокупность материалов и документов, обеспечивающих качество производимой продукции, а также ее соответствие всем утвержденным требованиям безопасности, условиям эксплуатации, хранения и транспортировки. К нормативно-технической документации, используемой при гальваническом покрытии деталей, относятся следующие виды документов: - технические условия (ТУ); - технологическая инструкция (ТИ); - технологический регламент (ТР); - технологический процесс (ТП); - паспорт безопасности (ПБ); - паспорт качества. Основным нормативным документом, регламентирующим требования к проведению контроля толщины покрытий, является стандарт ГОСТ 27750-88: «Методы контроля толщины покрытий».Согласно этому стандарту измерение толщины покрытия осуществляется следующими методами: магнитными (метод магнитного потока, пондеромоторный метод, индукционный метод), вихретоковым, термоэлектрическим и ионизирующего излучения. По виду применяемых материалов покрытия, наносимые на изделия, делятся на: металлические и неметаллические неорганические. К металлическим покрытиям относятся покрытия из металлов (алюминий, хром, никель, цинк, молибден и др.), сталей различных классов и сплавов на основе никеля, хрома, меди, алюминия и др. К неметаллическим неорганическим покрытиям относят покрытия из керамики (оксидной, боридной и др.) и композиционных материалов (металл-керамика, керамика-керамика). Покрытие не должно иметь трещин, сколов, отслоений, вздутий, открытых и закрытых раковин, а также поверхностных загрязнений. Толщина покрытия должна быть больше, чем микронеровности поверхности материала основы. В качестве материала основы используют магнитные и немагнитные материалы: стали и сплавы на основе железа; сплавы на основе меди, алюминия, титана, никеля и др. Значения параметров шероховатости поверхности покрытия - по ГОСТ 2789 и должны соответствовать требованиям конструкторской документации. По виду применяемых материалов покрытия, наносимые на изделия, делятся на металлические и неметаллические неорганические. К металлическим покрытиям относятся покрытия из металлов (алюминий, хром, никель, цинк, молибден и др.), сталей различных классов и сплавов на основе никеля, хрома, меди, алюминия и др. К неметаллическим неорганическим покрытиям относят покрытия из керамики (оксидной, боридной и др.) и композиционных материалов (металл-керамика, керамика-керамика). Покрытие не должно иметь трещин, сколов, отслоений, вздутий, открытых и закрытых раковин, а также поверхностных загрязнений. Толщина покрытия должна быть больше, чем микронеровности поверхности материала основы. В качестве материала основы используют магнитные и немагнитные материалы: стали и сплавы на основе железа; сплавы на основе меди, алюминия, титана, никеля и др. Значения параметров шероховатости поверхности покрытия - по ГОСТ 2789 и должны соответствовать требованиям конструкторской документации. Согласно данному ГОСТ аппаратура выбирается в зависимости от материала покрытия и основы, толщины покрытия, общих требований к контролю. В зависимости от требований к контролю толщины покрытия применяется аппаратура, осуществляющая измерение по одному из вариантов: - определение конкретного значения толщины покрытия; - индикация результата измерения в форме сообщения "толщина покрытия соответствует заданному допуску" или "толщина покрытия не соответствует заданному допуску". Аппаратура должна обеспечивать измерение толщины покрытия с погрешностью, не превышающей значений, указанных в нормативной документации. Оценка руководителя практики от предприятия ___________________ Дата «____»______________ 2022 г. 13.05.22 Изучение технологических процессов производства и методов обеспечения их стабильности по тематике дипломной работы. Под руководством руководителя практики от предприятия, я изучил технологический процесс и методы обеспечения стабильности при гальваническом покрытии деталей. Технологический процесс нанесения гальванического покрытия состоит из трех основных этапов: - подготовки деталей гальваническому нанесению покрытий; - гальваническое нанесение покрытия; - обработка детали после нанесения покрытия.  Рис. 5. Схемы осаждения металлов. а – в ванне; б – деталь – ванна; в – проточный, струйным методом; г – электролитическим натиранием. Подготовка детали к нанесению покрытия включает следующие операции: механическую обработку поверхности (пескоструйная обработка, шлифование, полирование) с целью восстановления правильной геометрической формы и требуемой шероховатости; установку на подвесном приспособлении; изолирование непокрываемых участков; обезжиривание и декапирование поверхности детали. От качества выполнения этих операций зависит прочность сцепления (адгезия) покрытия с поверхностью детали. Поэтому после шлифования детали, непосредственно перед нанесением покрытия, производят «оживление» поверхности. Обычно эту операцию производят шлифованием поверхности мелкозернистой шкуркой вручную или полированием на специальном шлифовально-полировальном станке. Для полирования используют тканевые (бязевые) круги, на которые наносят полировальную пасту. Наиболее часто применяют пасту ГОИ. Абразивным материалом в этой пасте является мелкий порошок окиси хрома. Детали, подлежащие покрытию с декоративной целью, шлифуют на шлифовально-полировальных станках с использованием войлочных кругов, на поверхность кругов наносится абразивный порошок, который закрепляется при помощи клея. После шлифования детали полируют. Детали, предназначенные для покрытия защитными металлами, обычно подвергают очистке металлическим песком, мелкие детали обрабатываются в галтовочных барабанах. Детали, имеющие загрязнение, подвергают предварительному обезжириванию органическими растворителями (бензин, уайт-спирит, четыреххлористый углерод, трихлор-этилен). Поверхности деталей, не подлежащие покрытию, изолируют. В качестве изоляционных материалов при хромировании используют кислотостойкие токонепроводящие материалы - лаки и синтетические материалы: (полихлорвиниловый пластик, цапон-лак раствор целлулоидной пленки в ацетоне) и др. С целью обеспечения правильного расположения восстанавливаемой детали относительно анодов и надежного подвода электрическою тока, применяют специальные подвесные приспособления. К конструкциям подвесных приспособлений предъявляются следующие требования: - быстрота установки детали и надежность крепления; - обеспечение равномерного распределения силовых линий на деталях; - обеспечение достаточного свободного подхода электролита к восстанавливаемым поверхностями свободного выхода газов, выделяющих при электролизе. Обезжиривание деталей производится в щелочных растворах с последующей промывкой деталей и воде. Тонкие пленки растворенных жиров и, масел, остающихся на детали после обезжиривания и испарения растворителей, удаляют протиркой венской известью (CaO х Mg). После протирки остатки извести смывают холодной проточной водой. Равномерный сток воды с поверхности детали без образования отдельных капель указывает на то, что поверхность обезжирена качественно. Часто для окончательного обезжиривания деталей применяют электрохимическое обезжиривание. В этом случае деталь завешивают на катодную штангу ванны со щелочным раствором (состав: едкий натр 10 г/л, кальцинированная сода 25 г/л, тринатрийфосфат 25 г/л, эмульгатор ОП-7 3 ... 5 г/л). Режим обезжиривания: температура раствора 70 ... 80 °С, плотность тока 5 ... 10 А/дм2, длительность процесса 1 ... 2 мин. При электролизе на поверхности детали (катоде) выделяется водород в виде пузырьков, которые механически срывают с поверхности жировую пленку и происходит эмульгирование жиров в растворе. Декапирование - удаление тончайших окисных пленок с поверхности детали. Этим достигается раскрытие структуры металла, что обеспечивает прочность сцепления покрытия с поверхностью детали. При хромировании декапирование производят в той же ванне, в которой производится и хромирование. Детали завешивают в ванну на анод и выдерживают 1 ... 2 мин для прогрева детали, затем ведут анодную обработку при плотности тока 25 ... 35 А/дм2 в течении 30 ... 45 с. После этого, не вынимая детали из ванны, переключают деталь на катод и наносят покрытие. Точность технологического процесса (или отдельных его операций, переходов) — это степень соответствия результатов его исполнения установленным требованиям. Стабильность (устойчивость, надежность) технологического процесса (или отдельных его операций, переходов) — это свойство сохранять точность признаков качества при протекании процесса без остановки в течение некоторого времени. Технологический процесс непосредственно обеспечивает качество продукции, поэтому управление технологическим процессом путем анализа и регулирования его точности и стабильности — весьма эффективный путь управления качеством продукции. Задачами контроля точности и стабильности технологического процесса являются: - предупреждение изготовления продукции ненадлежащего качества; - получение информации, необходимой для организации статистического регулирования и контроля качества продукции; - оценка фактических точности продукции и стабильности технологического процесса; - определение соответствия точности характеристик оборудования и параметров его настройки нормам, установленным в НТД. Анализ результатов контроля точности технологических процессов позволяет выявить факторы, приводящие к его нарушению; установить значимость влияния каждого из факторов; рассчитать границы регулирования параметров технологического процесса. Объектами контроля точности являются все элементы технологического процесса: продукция на различных стадиях ее изготовления; оборудование и оснастка, используемые при изготовлении продукции; деятельность работников, участвующих в технологическом процессе. При рассмотрении требований к технологическим процессам и оборудованию следует иметь в виду, что кроме отраслевых нормативно-технических документов по указанным вопросам имеются ГОСТ 12.3.002-75, ГОСТ 12.2.003-74, а также «Межотраслевые нормативные материалы НОТ, обязательные для проектирования технологических процессов и оборудования». Кроме этого, все требования к технологическим процессам и оборудованию должны соответствовать «Санитарным правилам организации технологических процессов и гигиеническим требованиям к производственному оборудованию» и ГОСТ 12.3.008-75. Проектирование и конструирование основного и вспомогательного оборудования в гальванических цехах должно соответствовать эргономическим требованиям, установленным «Межотраслевыми нормативными материалами НОТ, обязательными для проектирования технологических процессов и оборудования». Особенно важно соблюдение требований, предъявляемых к органам управления, установленных ГОСТ 12.2.003-74, которые сводятся к следующему: органы управления должны иметь форму, размеры и поверхность, безопасные и удобные для работы; располагаться в рабочей зоне так, чтобы расстояние между ними не затрудняло выполнение операций; размещаться с учетом требуемых для их перемещения усилий и направлений в соответствии с последовательностью и частотой их использования; приводиться в движение усилиями, не превышающими установленных нормами. Одним из условий обеспечения безопасности труда является поточность производства в соответствии с технологической последовательностью отдельных операций (подготовка поверхности, нанесение гальванических покрытий, полирование), а также централизация приготовления электролита. Рекомендуется централизованная подача кислот и щелочей при их суточном расходе i т и более. Невыполнение этих требований приводит к ухудшению труда на рабочих местах. При проектировании или реконструкции гальванического цеха (участка) следует внедрять автоматизацию и механизацию процессов. На современных машиностроительных заводах автоматические линии гальванопокрытий получили массовое распространение. Монтажные площадки и пульты оператора автоматических линий с программным управлением должны быть удалены от ванн на определенное расстояние, исключающее воздействие на работающих опасных и вредных производственных факторов. Широко внедряется автоматический контроль за режимом работы ванн (платностью тока, температурой и др.) с выведением всех показателей на центральный пульт. Примером эффективного использования автоматизации может служить автоматизация полировальных операций с применением хромсодержащих паст, используемых на ВАЗе. При невозможности автоматизации процесса должна быть обеспечена комплексная механизация отдельных операций подготовительных, транспортных, финишных, в частности, загрузки подвесок и изделий в ванны и их выгрузки. На некоторых предприятиях применяется механизированная транспортировка барабанов с деталями из одной ванны в другую с дистанционным управлением. Применение ручных работ допустимо при отсутствии в технологическом процессе веществ 1-го и 2-го классов опасности и с использованием средств коллективной и индивидуальной защиты работающих. Расположение оборудования в цехе должно обеспечивать удобство и безопасность его обслуживания и ремонта. Автоматизация позволяет значительно снизить расходы химикатов и одновременно оздоровить производственную среду. Гальванические ванны при применении в электролитах веществ 1-го класса опасности должны иметь автоматические газоанализаторы воздуха рабочей зоны с его непрерывным контролем (ГОСТ 12.1.005-76, ГОСТ 12.1.007-76). В практике гальванопокрытий имеется возможность замены токсичных электролитов менее токсичными или нетоксичными, замены вредных операций менее вредными. Решение о необходимости подобной замены электролитов или операций принимают технологи, которые при выборе оптимального технологического процесса могут создать необходимые условия труда. В соответствии с литературными данными и опытом работы заводов ниже приводятся рекомендации по замене токсичных электролитов на нетоксичные, которые обеспечивают безопасность труда работающих. Для процессов гальванопокрытий рекомендуется: 1. Замена цианистого электролита меднениянецианистыми электролитами: этилендиаминовым, щавелевокислым, пирофосфатиым, аммиакатным, борфтористоводородным. 2. Замена цианистого электролита кадмированиянецианистыми: сульфатно-аммонийным, борфтористоводородным, фенолсуль-фоновым, аммиакатным, уротропиновым, хлористоаммонийным. Примером успешного решения задачи оздоровления условий труда при гальваническом кадмировании может явиться также работа, проведенная во Всесоюзном НИИ охраны труда ВЦСПС (г. Иваново). Токсичность цианистых электролитов кадмирования связана с возможностью выделения цианистого водорода, представляющего опасность для работающих у ванн кадмирования, при приготовлении и корректировке электролита. Оздоровление условий труда может быть достигнуто при замене цианистых электролитов нетоксичными растворами. Сложность задачи состоит в выборе электролита-заменителя с высокими технологическими параметрами, т. е. с высоким выходом по току "а катоде". ПредложенныйЛ. М. Муравьевой, В. Л Киселевой кислый сернокислый электролит с добавкой синтанола ДС-10 (ПАВ) показал хорошую рассеивающую способность и стабильность в работе, что позволило получить мелкокристаллические светлые плотные кадмиевые покрытия толщиной до 35 мк. При этом были обеспечены удовлетворительные условия труда. 3. Замена электролитов хромирования, содержащих шестивалентный хром, на электролиты, содержащие менее токсичный трехвалентный хром. Применение, где возможно, холодного тетрахроматного электролита или саморегулирующегося электролита. 4. Замена оксидирования черных металлов в щелочных растворах на кислые растворы - менее вредные. 5. Замена цианистого электролита цинкованиянецианистыми электролитами: аммиакатным, борфтористоводородным, цинкатным, пирофосфатно-аммониевым, этаноламино. В Институте химии и химической технологии АН Литовской ССР (г. Вильнюс) разработаны научные основы способов бесциаистогоцинкования и меднения. Для операций очистки поверхности перед нанесением гальванических покрытий рекомендуется следующее: 1. Замена бензина, керосина и других токсичных и огнеопасных углеводородов другими растворителями. Применяются трехлорэтилен и тетрахлорэтилен в герметизированных установках, где одновременно осуществляются регенерация и использование трихлорэтилена. Хлорированные углеводороды неогнеопасны, но токсичны, поэтому требуется строгое соблюдение правил и требовании безопасности. 2. Замена обезжиривания в органических растворителях на химическое и электрохимическое обезжиривание в щелочном растворе. 3. Применение гидропескоструйной, дробеструйной, а также других видов очистки вместо пескоструйной, которая запрещена. 4. Замена механической шлифовки и других видов механической очистки на химико-механический метод подготовки поверхности. 5. Замена хлорированных углеводородов при обезжириваний на синтетические моющие средства; применение четыреххлористо-го углерода для очистки запрещается. 6. Замена хромсодержащих полировальных паст составами, в которых нет соединений хрома или они имеются в небольшом количестве; можно вводить также в пасты безвредный порошок электрокорунд вместо окиси хрома или заменять вредный стеарин жирными кислотами. 7. Замена горячего фосфатирования ускоренным холодным фосфатированием с применением струйного метода распыления раствора. Почти все указанные случаи замены токсичных составов электролитов менеетоксичными, опасных операций - безопасными обеспечивают улучшение условий труда и повышают его производительность. К сожалению, цианиды и хроматы применяются не только в гальванических ваннах, но и в процессах обезжиривания и очистки поверхности моющими растворами, а также при пассивации (цианистый натрий, хромпик). Учитывая высокую токсичность используемых веществ, Министерство здравоохранения СССР внесло предложение об исключении цианидов и хроматов из процессов обезжиривания и очистки поверхности. Высокие технико-экономические показатели и оздоровительный эффект достигается при объединении нескольких процессов подготовки или нескольких операций в одном агрегате. Например, получил распространение процесс одновременного обезжиривания, травления и фосфатирования в одной ванне. Весьма перспективным для улучшения условий труда является применение блескообразующих добавок в гальванических ваннах (бутиндиол, сахарин, БЦ-1, БЦ-2, Б-72-П и др.).Этот процесс полностью устраняет или резко сокращает (до 10--25%) операцию полирования, что существенно улучшает условия труда в гигиеническом отношении. Наряду с оздоровительным эффектом при этом также высвобождается производственная площадь и возрастает производительность труда. Для улучшения условий труда при хромировании представляет интерес саморегулирующийся Электролит. Применение саморегулирующихся электролитов хромирования не требует корректировки, что оздоровляет условия труда. В последнее время в травильных и гальванических ваннах стали использовать ПАВ. Непременным условием их внедрения в практику является официальное согласование технических условий на их производство и применение с органами санэпидслужбы. Наибольшее значение среди ПАВ имеют ингибиторы и препарат хромин. Ингибиторы, применяемые для уменьшения выделений с поверхности ванн, должны отвечать следующим технологическим требованиям: 1) иметь меньшую удельную массу, чем рабочие растворы электролитов, и не испаряться при рабочей температуре ванны; 2) не должны реагировать с составом ванны; 3) не должны пениться ингибиторы хромовых ванн, т. е. аккумулировать газообразный водород и кислород, так как в этом случае при наличии случайной искры на аноде или катоде может произойти взрыв; 4) не должны загрязнять электролит и оставлять следы на покрываемых изделиях; 5) не должны воспламеняться и самовозгораться. Указанные требования необходимо учитывать при разработке новых ингибиторов для конкретных условий их применения в современной технологии. Использование ингибиторов снижает расходы на вентиляцию, что дает экономию электроэнергии на некоторых заводах до 40%. В отдельных случаях при оксидировании применяют нитрит натрия, который является высокоопасным веществом и относится ко 2-му классу опасности. Он ни в коем случае не рекомендуется в качестве ингибитора при оксидировании. Использование любых эффективных присадок в сернокислых ваннах уменьшает выделения сернистого ангидрида в 5 раз, паров серной кислоты в 3-4 раза. Препарат хромин оказался высокоэффективным при защитно-декоративном хромовом покрытии. При введении в хромовую ванну 2-3 г/л хромина значительно уменьшается поверхностное натяжение раствора. В результате резко снижается количество уносимого с поверхности ванны хромового электролита. Уменьшается унос солей хрома в сточные воды. Основным же достижением является значительное улучшение состояния воздушной среды в цехе, в особенности в рабочей зоне. Применение хроминаснижает концентрацию хромового ангидрида в воздухе рабочей зоны в сотни раз. При этом концентрации самого хромина в воздухе не превышают ПДК. Использование хромина улучшает рассеивающую способность электролита. Для уменьшения испарения хромового электролита иногда применяются полые пластмассовые шарики. Однако при интенсивном нагреве и при перемешивании раствора эти шарики скапливаются у стенок ванны и оставляют открытой ее середину, поэтому они используются только при незначительном нагреве ванны. Как показали исследования, применение полых пластмассовых деталей (вместо ПАВ) в хромировочной ванне стандартного состава привело к выделению хромового ангидрида в воздух рабочей зоны в концентрациях, превышающих ПДК в 6 раз. Подача токсичных электролитов, составов, кислот и щелочей в ванны должна производиться по трубопроводам, т. е. централизованно. В отдельных случаях допускается приготовление электролитов непосредственно в ваннах с соблюдением требований безопасности, предусмотренных в специальных, инструкциях. Заливка и засыпка реагентов в ванны должны быть механизированы. Кислоты, щелочи и другие агрессивные жидкости должны подаваться к ваннам насосами или на передвижных раздаточных установках, смонтированных на универсальных электрокарах. При ручном способе приготовления электролита, как правило, труднее обеспечить безопасные условия труда. При приготовлении электролитов применяют операции растаривания, декантирования и другие, которые требуют соблюдения соответствующих инструкций. Особую осторожность в процессе приготовления электролитов следует соблюдать при вскрытии барабанов с хромовым ангидридом, этилендиамином, каустиком и другими агрессивными веществами. Необходимо использовать специальные инструменты, проводить работы на стационарных участках. Растворение хромового ангидрида производится в специальных барабанах вместо его механического измельчения в процессе приготовления электролита. Приготовление растворов и корректировка ванн осуществляются при действующей вентиляции с использованием средств индивидуальной защиты. Во время корректировки работа на ваннах должна быть прекращена. Следует соблюдать строгую последовательность приготовления травильных растворов (сначала холодная вода, затем добавляются кислоты тонкой струей при тщательном перемешивании). Воду в щелочную ванну следует добавлять только в холодный раствор во избежание выплескивания. Растворение щелочи и цианистых солей при массовом и крупносерийном производстве должно быть механизировано (ГОСТ 12.3.008-75). Растворение вредных веществ должно производиться в перфорированных сосудах, изготовленных из химически стойких материалов. Загрузка этих сосудов в ванны должка осуществляться с помощью подъемно-транспортных устройств, если их масса больше 15--20 кг, или в приспособлениях, закрепленных на штангах. Приготовление фтористоводородного электролита производится непосредственно в цехе на специальном, участке с вытяжной вентиляцией. Для приготовления борфтористоводородного электролита необходимо соблюдать следующие правила безопасности: - ванна для приготовления электролита должна иметь водяное охлаждение и по объему быть в 3-4 раза больше расчетного объема борфтористоводородной кислоты, которую, как и углекислый свинец, предварительно смешанный с водой, добавляют в ванну небольшими порциями. Кремнефтористоводородный электролит приготовляется в определенной последовательности: в сосуд с двойным дном насыпают кварц, который нагревают кипящей водой до 70-80°С, затем заливают плавиковой кислотой. Для охлаждения разогревающегося раствора в него добавляют холодную воду или лед, затем - окись свинца РЬО. При приготовлении этого электролита необходимо применять противогазы, респираторы и другие средства индивидуальной защиты. Кроме приготовления электролитов, вредными являются операции по очистке и ремонту ванн, удалению шлама, зачистке свинцовых и других анодов и подвесок, осуществляемых обычно вручную. Эти операции должны также выполняться с соблюдением инструкций по безопасности труда. При шламоудалении и зачистке свинцовых анодов применяются средства индивидуальной защиты. Зачистка свинцовых, цинковых, медных и никелевых анодов должна производиться во влажном состоянии. Определенные требования безопасности должны предъявляться к ваннам промывки, так как в промывочных водах всегда содержится определенное количество химических веществ в виде нагретых растворов. Необходимость соблюдения технологических требований к режиму покрытий с точки зрения безопасности труда вызвана тем» что при нарушении режима (повышении плотности тока, концентрации и температуры электролита увеличении продолжительности обработки изделия) происходит увеличение испарения и уноса электролита из-за повышенных газовыделений с поверхности ванн. Это приводит к ухудшению состояния воздушной среды. Увеличение выделений бывает при перемешивании растворов, встряхивании подвесок в растворе, что также имеет отрицательное гигиеническое значение. При проектировании ванн нужно помнить, что электролит нагревается быстрее и сильнее в меньших по объему ваннах. Это приводит к увеличению испарения электролита и к ухудшению состояния воздушной среды. При организации производства специальной документацией для механических цехов (ГОСТ 12.2.009-75) предусматриваются требования безопасности при работе на механическом оборудовании, например, экранизация, укрытия движущихся частей и т. д. Требования при работе на шлифовалыю-полировальном оборудовании направлены на защиту органов зрения, пальцев рук от механических повреждений и ожогов. Уровни физических факторов в гальванических цехах - шума, вибрации, ультразвука, возникающих при работе основного и вспомогательного оборудования, должны соответствовать предельно допустимым уровням, утвержденным Министерством здравоохранения СССР в соответствующих нормативных документах, или требованиям ССБТ или стандартов СЭВ по охране труда на основе медицинских, гигиенических нормативов. Конкретные меры по борьбе с акустическим воздействием шума и ультразвука следует осуществлять в соответствий с требованиями ГОСТ 12.1.003-76 и ГОСТ 12.1.001-75. В целях профилактики вредного воздействия ультразвука необходимо применять автоматизированное маломощное оборудование, соответствующее техническим требованиям. В этих условиях интенсивность ультразвука и шума снижается на 20-40 дБ. Оценка руководителя практики от предприятия ___________________ Дата «____»______________ 2022 г. 14.05.22 |