ТОЗОС часть2. Учебнометодические разработки для самостоятельной работы студентов по курсу

Скачать 7.02 Mb. Скачать 7.02 Mb.

|

|

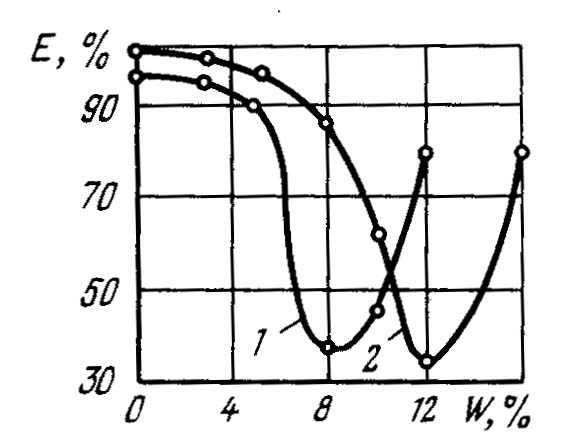

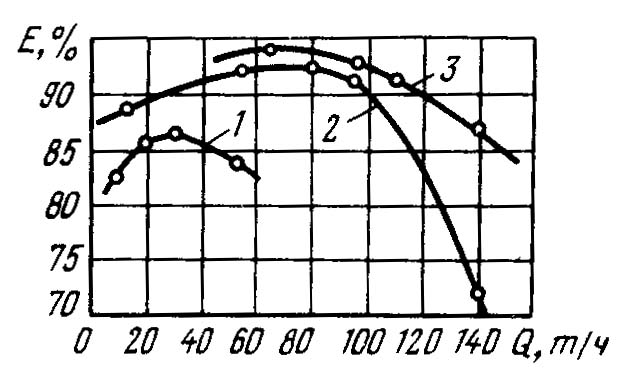

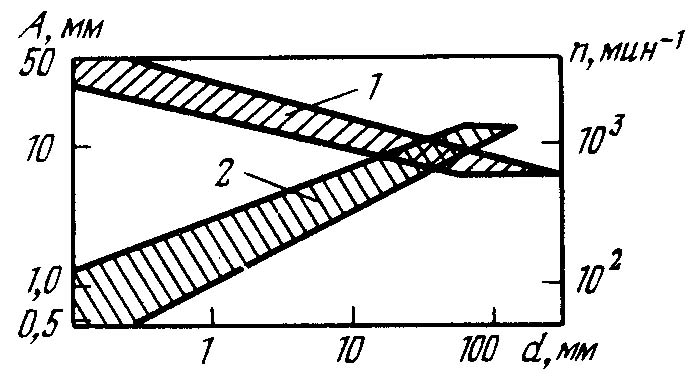

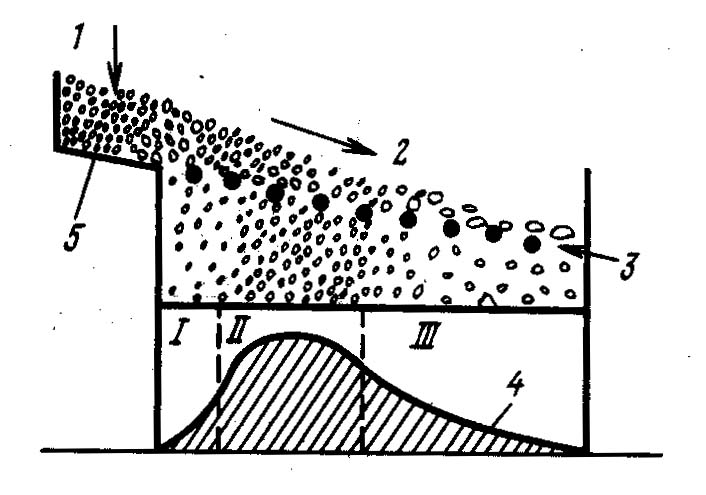

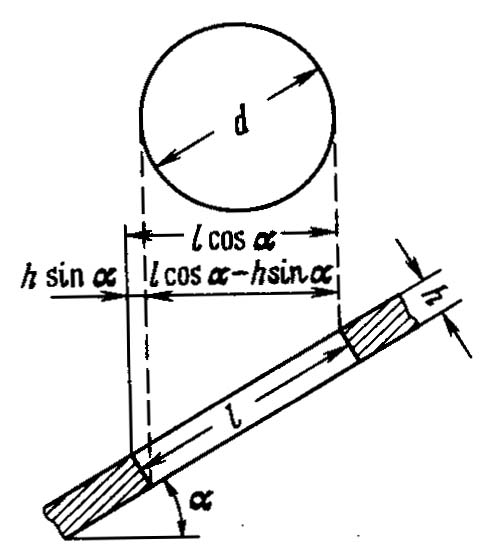

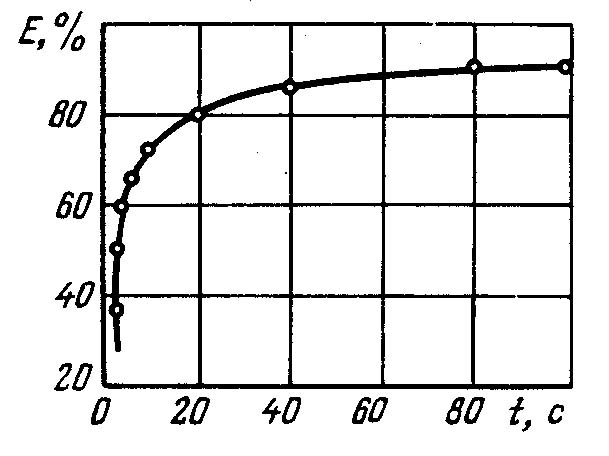

4.2.12. Факторы, влияющие на процесс грохочения Ряд факторов, определяющих скорость, с которой частицы проходят через сито грохота, можно разделить на две группы: 1) зависящие от исходного материала: насыпная плотность; форма кривой гранулометрической характеристики; форма частиц; поверхностная влажность; 2) зависящие от оборудования: поверхность грохочения (площадь, доля живого сечения, размер, форма и толщина отверстий); характеристика вибраций (амплитуда, частота, направление); угол наклона грохота; способ подачи материала. На практике многие факторы взаимосвязаны. Например, скорость, с которой материал перемещается по поверхности грохота, определяющая толщину материала и время пребывания материала на грохоте, фактически зависит от таких характеристик машины, как угол наклона, амплитуда, частота вибраций, а также тип поверхности грохочения, равно как от таких свойств материала; формы частиц и гранулометрической характеристики. Большая часть опубликованных данных о работе сит и грохотов носит эмпирический характер и, хотя данные иногда противоречивы, относительное влияние на показатели процесса большинства параметров определено. Из факторов, связанных с исходным материалом, очевидно влияние насыпной плотности и формы частиц на производительность грохочения, причем последняя возрастает по мере увеличения насыпной плотности и приближения формы частиц к идеальной (форма шара). Форма гранулометрической характеристики крупности и поверхностная влажность влияют на эффективность грохочения. Характер этого влияния, связанный с относительным содержанием «легких», «трудных» и «затрудняющих» зерен, оценивался ранее. Влажность материала. Для грохочения имеет значение содержание внешней влаги, покрывающей пленкой поверхность зерен материала. Вода, находящаяся в порах и трещинах зерен, а также химически связанная, на грохочение не влияет. Например, грохочение некоторых каменных углей практически невозможно при их влажности более 6 %, так как влага в основном представлена поверхностными пленками, в то же время сильно пористые бурые угли просеиваются даже при влажности до 45 %. Особенно сильно влияет влажность материала при грохочении его на ситах с мелкими отверстиями. Мелкие классы имеют наибольшую внешнюю влажность вследствие их большой удельной поверхности. Внешняя влага в материале вызывает слипание мелких частиц между собой, налипание их на крупные куски и замазывание отверстий сит вязким материалом. Кроме того, вода смачивает проволоки сита и может под действием сил поверхностного натяжения образовывать пленки, затягивающие отверстия. Все это препятствует расслоению материала по крупности на сите и затрудняет прохождение мелких зерен через отверстия, в результате чего они остаются в надрешетном продукте. Конкретно о влиянии влажности на грохочение данного материала можно судить только на основании экспериментальных работ. Зависимости эффективности грохочения Е от влажности Wматериала приведены на рис. 4.19. Различие в поведении двух материалов объясняется их разной влагоемкостью. Опытами показано, что иногда при добавке поверхностно-активных веществ (ПАВ) к влажному материалу, его подвижность и сыпучесть возрастают, что улучшает условия грохочения. Применение сит из несмачиваемых водой материалов также в некоторых случаях улучшает работу грохота.  Рис. 4.19. Зависимость эффективности грохочения E от влажности материала W: 1 - невлагоемкий материал; 2 - влагоемкий материал Если в материале есть комкующие примеси, например глина, то грохочение, даже при малой его влажности, затрудняется. Размеры поверхности грохочения. Производительность грохота почти прямо пропорциональна ширине сита. Увеличение длины повышает вероятность прохождения сквозь сито, главным образом увеличивая эффективность и лишь незначительно повышая производительность (рис. 4.20). Практика показывает, что длина должна быть в 2-3 раза больше ширины сита.  Рис. 4.20. Зависимость эффективности грохочения Е от подачи материала на грохот Q при разной длине и постоянной ширине сита: 800 мм (кривая 1), 1650 мм (кривая 2) и 2 400 мм (кривая 3) Размеры отверстия и толщина проволоки Так как производительность грохота приблизительно пропорциональна размеру отверстия, крупность разделения определяет производительность грохота. Это обстоятельство ограничивает размер отверстий промышленных сит величиной 0,2 мм, хотя сита типа дуговых удовлетворительно используются при разделении материалов и ниже этой крупности. Увеличение диаметра проволоки или глубины колосника удлиняет путь частицы сквозь поверхность грохочения и ведет к снижению производительности. Форма отверстий просеивающей поверхности Наиболее широко используются отверстия квадратной формы по причине их легкого изготовления. Щелевые и прямоугольные отверстия имеют преимущества большего живого сечения, меньшей склонности к забивке, лучшего прохождения удлиненных частиц. Вероятность прохождения частиц сквозь прямоугольные отверстия выше, однако точность разделения ниже, чем для квадратных отверстий. Для перфорированных поверхностей часто используют круглые отверстия, они дают наиболее точное разделение. По сравнению с круглыми и квадратными отверстиями прямоугольные и щелевые отверстия допускают прохождение более крупного материала. Если принять размер квадратной ячейки l, то для получения подрешетного продукта той же крупности следует круглое отверстие иметь 1,2l, а прямоугольное 0,8l. Амплитуда и частота вибраций Частота вибраций должна уменьшаться, а амплитуда А возрастать по мере увеличения размера отверстий сита грохота (рис. 4.21).  Рис. 4.21. Зависимость частоты вибраций n (1) и амплитуда А (2) от крупности частиц d Толщина слоя материала на сите Существует оптимальная толщина слоя материала, при которой наблюдается максимальная скорость грохочения. Можно выделить три области на поверхности сита, различающихся скоростью прохождения частиц (рис. 4.22).  Рис. 4.22. Три главные области на поверхности грохочения: 1 - исходное питание; 2 - направление движения материалов; 3 - поверхность грохочения; 4 - скорость просеивания; 5 - питающий лоток В области I наблюдается наименьшая скорость прохождения материала из-за значительного объема на сите и недостаточной сегрегации. В области II возникает монослой частиц и скорость прохождения их максимальна; тесное расположение частиц не дает им возможности отскакивать от сита. Область III характеризуется отсутствием монослоя и это приводит к малой скорости потока частиц через сито, поскольку частицы имеют неупорядоченное движение и поверхность сита не используется целиком. Для того чтобы грохочение протекало наиболее успешно, толщина питающего слоя не должна превосходить четырехкратного размера отверстия сита для материала с насыпной плотностью 1600 кг/м3 или 2,5-3-кратной величины для материала с насыпной плотностью 800 кг/м3. Толщина слоя материала на сите возрастает с увеличением скорости подачи питания, но при этом уменьшается эффективность грохочения; компенсировать это снижение можно соответствующим увеличением амплитуды вибраций. Наклон просеивающей поверхности Влияние наклона рабочей поверхности на условия прохождения зерен через отверстия можно показать на следующем упрощенном примере. Пусть зерно шарообразной формы диаметром dпадает отвесно на решето толщиной hс отверстиями размером l, установленное под углом к горизонту (рис. 4.23).  Рис. 4.23. Прохождение одиночного зерна через отверстие в наклонно установленном решете Диаметр свободно проходящего через отверстия зерна Если Следовательно, при данных условиях диаметр максимальных зерен подрешетного продукта составит приблизительно треть размера отверстий решета. Практически считают, что на наклонном сите вибрационного грохота получают нижний продукт той же крупности, что на горизонтальном, если размер отверстий наклонного сита больше размера отверстий горизонтального в 1,15 раза при наклоне 20° и в 1,25 раза при наклоне 25°. Последовательность выделения классов при грохочении При грохочении сыпучего материала с получением более двух классов последовательность выделения их определяется расположением сит. Различают следующие схемы выделения классов: от крупного класса к мелкому; от мелкого класса к крупному; смешанную или комбинированную. При грохочении от крупного класса к мелкому сита располагают одно под другим. Верхнее сито имеет наибольшие отверстия, а книзу размеры отверстий сит уменьшаются. Такая последовательность выделения классов имеет следующие преимущества: • меньший износ сит, так как вся масса материала и наибольшие куски поступают на рабочую поверхность с крупными отверстиями, которая обычно собирается из стальных решет и защищает поверхности с мелкими отверстиями из проволочных сеток; • более высокую эффективность грохочения мелких классов, так как на сита с мелкими отверстиями поступает меньшая доля материала; • меньшее крошение крупных кусков при грохочении, так как они быстрее выводятся из процесса. Последнее имеет большое значение для углей; компактность установки грохочения по занимаемой площади вследствие многоярусного расположения сит. Из недостатков этой схемы следует отметить неудобство наблюдения за состоянием нижних сит, затруднения в их замене и разгрузка классов в одном конце грохота. При грохочении от мелкого класса к крупному сита располагают последовательно в порядке возрастания размера их отверстий. Достоинства такой последовательности выделения классов заключается в удобстве смены сит и наблюдения за их состоянием. Помимо того, разгрузка классов рассредоточена по всей длине сит. Недостатки этой схемы, однако, весьма существенны: • быстрое изнашивание сит и пониженная эффективность грохочения, так как вся масса материала загружается на сито с самыми мелкими отверстиями; • возможность крошения крупных кусков хрупкого материала. При комбинированной схеме выделения классов сита располагаются частично от крупного к мелкому и частично от мелкого к крупному. В практике чаще применяют схемы выделения классов от крупного к мелкому и комбинированные. Кинетика процесса грохочения. Во всех случаях грохочения сыпучего материала наблюдается закономерная связь эффективности грохочения от его продолжительности. Эффективность в первые моменты грохочения быстро растет, а затем нарастание ее замедляется (рис. 4.24). Это объясняется тем, что масса зерен, проходящих сквозь сито в каждый данный момент, зависит от массы находящихся на сите к данному моменту зерен крупностью мельче размера отверстий. Кроме того, некоторое влияние на замедление прохождения зерен сквозь сито оказывает и то обстоятельство, что в первые моменты времени проходят «легкие» зерна, а с каждым следующим промежутком времени их становится все меньше и на сите остаются «трудные» зерна, требующие длительного времени для прохождения через его отверстия.  Рис. 4.24. Зависимость эффективности грохочения E от продолжительности рассева t Зависимость эффективности грохочения Е от продолжительности рассева tбыла исследована экспериментально. Опытные данные удовлетворительно описывались выражением При некотором частном значении t = t50 эффективность грохочения Е = 0,5, т. е. Следовательно, параметр а - показатель грохотимости материала. Если в первом приближении допустить, что скорость просеивания в каждый данный момент, т. е. масса зерен, проходящих сквозь сито за весьма малый промежуток времени, будет прямо пропорциональна массе зерен нижнего класса (мельче размера отверстий сита), находящихся на сите к началу этого промежутка, то можно записать где После разделения переменных и интегрирования получим Отношение Физический смысл константы k1в уравнении (19) может быть пояснен из вывода приближенного уравнения разделения по крупности l. Примем следующие допущения: • пренебрежем силами в зоне над ситом; • будем считать, что над ситом материал идеально перемешан и гранулометрическая характеристика его не зависит от местоположения в слое; • учтем скорость v(м/с) просеивания зерен нижнего класса в виде: v0max[1(l/l0)a], при l < l0 v(l) = 0 при ≥ l0 где l0 - размер отверстий сита грохота. Для периодического грохочения обозначим: т. е. скорость убыли массы элементарного класса [l, l + dt] из надрешетного материала пропорциональна его массе Решение уравнения (20) относительно Оно показывает изменение массы любого класса [l, l + dt] над ситом с течением времени грохочения. Кривая извлечения для периодического грохочения по надрешетному продукту имеет вид по подрешетному Для непрерывного грохочения в стационарном режиме и при тех же допущениях кривые извлечения получаются из предыдущих уравнений (21), (22) заменой переменного времени tна постоянное время транспортировки t = L/ υтp = M / Qисх ,где L -длина грохота; Qисх - производительность по исходному питанию; М - запас материала на сите. Получим для подрешетного продукта Из уравнений (4.37)-(4.39) следует, что извлечение мелких классов в подрешетный продукт возрастает с уменьшением производительности (или времени рассева при периодическом грохочении) и толщины слоя материала на сите, а также с увеличением скорости просеивания зерен v(l)и запаса материала на сите М. 4.3. Электромагнитная сепарация. Физические основы процесса Магнитный метод обогащения основан на различии магнитных свойств минералов. В таблице 4.16 приведены сравнительные показатели магнитной притягиваемости некоторых минералов, причем эталоном служит мягкое чистое железо, притягиваемость которого принята за 100. В таблице 4.16 минералы условно разделены на три группы: сильномагнитные, слабомагнитные и немагнитные. Если смесь рудных зерен различной магнитной притягиваемости передвигать в магнитном поле, то в зависимости от магнитопроницаемости сильномагнитные минералы будут отклоняться, а немагнитные зерна пройдут через магнитное поле без всякого изменения своего первоначального пути. В сильномагнитных минералах магнитные линии магнитного поля сгущаются, минералы намагничиваются и вследствие этого притягиваются магнитом. Успехи в развитии электротехники и в изучении магнитных свойств веществ позволили широко использовать магнитный метод обогащения не только для сильномагнитных, но также и для слабомагнитных минералов. В 20-е годы прошлого столетия в нашей стране чрезвычайно выросло производство чугуна и стали. Это потребовало ввода в эксплуатацию целого ряда новых железорудных месторождений, руда которых требует дополнительного обогащения. Для многих железных руд магнитный метод обогащения является основным. Как видно из таблицы 4.16, сильномагнитные минералы имеют в своем составе железо, и поэтому их обычно называют ферромагнитными. Были сконструированы барабанные электромагнитные сепараторы, с успехом применяющиеся для обогащения железных руд Урала, а также руд других железорудных месторождений. В дальнейшем было организовано конструирование и изготовление электромагнитных сепараторов на заводах. Таблица 4.16 Относительная магнитная притягиваемость некоторых минералов

Сила, с которой магнит действует на другой магнит или на любое другое магнитное вещество, называется магнитной силой. Пространство, в котором действуют магнитные силы, называется магнитным полем. В магнитных сепараторах искусственно создается более сильное, нежели земное, магнитное поле. Магнитные силовые линии (рис.4.25,б) выходят из полюса N и проходят параллельными линиями равномерным потоком через воздушное пространство, затем входят в полюс S. Такое силовое поле называется однородным. Однако в магнитных сепараторах создают неоднородные магнитные поля (рис.4.25,а), т.е. такие, в которых силовые линии располагаются не параллельно, а в разных участках воздушного зазора гуще или реже.  Рис.4.25. Магнитное поле: а - неоднородное; б - однородное. Напряженность H магнитного поля измеряется в эрстедах. За единицу напряжения принимается одна силовая линия или один эрстед на 1 см2 площади, перпендикулярной направлению силовых линий. В однородном поле напряжение в любой точке постоянно, тогда как в неоднородном напряжение изменяется обратно пропорционально квадрату расстояния от магнитной массы: где m - масса магнитного полюса; r - расстояние. Если в магнитное поле будет внесено вещество, обладающее большой магнитной проницаемостью, то магнитные силовые линии будут сгущаться внутри этого вещества. Число магнитных силовых линий, проходящих через 1 см2 внутри этого магнитного вещества, измеряется гауссами и называется магнитной индукцией В, а отношение В/Н = называется магнитной проницаемостью данного тела. Так как магнитная индукция В и напряженность магнитного поля Н выражаются одноименно, то магнитная проницаемость является числом отвлеченным и для воздуха или пустоты магнитная проницаемость принимается равной единице. Очевидно, что для тел парамагнитных > 1, а для диамагнитных < 1. Немагнитное вещество, например металлический висмут, обладающий отрицательной магнитной проницаемостью, будучи внесенным в магнитное поле, произведет противоположное изменение в направлениях силовых линий: магнитные силовые линии будут стремиться обогнуть висмут, а через него пройдет самое незначительное число силовых линий; полярности в диамагнитном веществе будут располагаться в обратном порядке, чем в веществах парамагнитных. Согласно закону Кулона, сила взаимодействия магнитных масс m1 и m2, расположенных в однородной среде, равна: где с - коэффициент; - магнитная проницаемость; r - расстояние между магнитными массами. Интенсивность намагничивания I измеряется плотностью фиктивного слоя магнетизма на поверхности, перпендикулярной силовым линиям, и зависит от напряженности магнитного поля I/H=K. Величина К называется магнитной восприимчивостью, которая определяется из условия Магнитная проницаемость и магнитная восприимчивость К для слабомагнитных веществ являются величинами постоянными. Для сильномагнитных (ферромагнитных) веществ их значения меняются в зависимости от напряженности магнитного поля Н. В таблице 4.17 даны значения магнитной проницаемости и магнитной индукции В для мягкого отожженного железа и серого чугуна в зависимости от напряженности магнитного поля Н. Насыщение мягкого железа считается достигнутым при 16 тыс. гауссов. Однако с повышением температуры степень намагничивания и индукция уменьшаются, и при температуре рекалесценции, которая для железа равна 785 С, магнитные свойства исчезают. Таблица 4.17 Значение магнитной проницаемости в зависимости от изменения напряженности магнитного поля

В современных магнитных сепараторах магнитное силовое поле создается специальными электромагнитами, так как в постоянных стальных магнитах максимально возможная индукция обычно не превышает 800 гауссов. Искусственным электромагнитом, или соленоидом, как известно, называется железный сердечник, вокруг которого слой за слоем намотана изолированная проволока. По проволоке пропускается постоянный ток. Сила магнитного поля такого соленоида определяется уравнением: где n - число витков соленоида на 1 см длины сердечника; I - сила тока, А. Если поперечное сечение соленоида велико по сравнению с его длиной, то такая плоская катушка называется тором, дающим силу магнитного поля: где N - общее число витков; r - радиус сердечника. Магнитодвижущая сила F электромагнита будет составлять: Следовательно, магнитодвижущая сила F пропорциональна произведению числа витков N на силу тока I в амперах. Их произведение называется «ампер-витки». Сила, оказывающая сопротивление прохождению силовых линий, называется магнитным сопротивлением: величина которого прямо пропорциональна длине цепи l, обратно пропорциональна магнитной проницаемости цепи c и площади поперечного сечения S. Магнитный силовой поток, представляющий произведение индукции на поперечное сечение: равняется магнитодвижущей силе, разделенной на магнитное сопротивление. При магнитной цепи, состоящей из нескольких различных участков, магнитное сопротивление рассчитывается по условию: При n= N/l магнитная индукция Магнитная индукция может быть увеличена повышением магнитной проницаемости цепи электромагнита или увеличением напряженности магнитного поля путем создания большего числа ампер-витков на 1 пог. см. Электромагнитные сепараторы представляют собой цепи первичных или вторичных электромагнитов. При обогащении сильномагнитных минералов применяются наиболее простые цепи (рис.4.26,а), в которых электромагниты испускают свои силовые линии из полюса N в пространство, а затем эти линии возвращаются в полюс S. На рис.4.26,б представлена магнитная цепь сепаратора с внешней цепью 2, состоящей из железа.  Рис.4.26 Типы электромагнитных цепей Магнитное поле, в котором производится разделение минералов средней магнитной проницаемости, заключается в воздушных зазорах 3-3’ между полюсами первичного и вторичного магнита. При разделении слабомагнитных руд применяются электромагнитные цепи (рис.4.26,в), в которых создается исключительно сильное магнитное поле. Внешняя цепь в этом типе электромагнита проходит по сердечнику второго электромагнита 3. Такое устройство цепи обеспечивает максимальную индукцию у заостренных полюсов и предотвращает утечку силовых линий в пространство. На рис.4.27 представлена цепь магнитного сепаратора с рабочими полюсами вторичных электромагнитов 1. По наклонной поверхности из немагнитного материала 2-2 ссыпается или стекает смесь магнитных и немагнитных зерен. Под плоскостью 2-2 располагается сильный электромагнит 3, возбуждающий индукцию в заостренных полюсах 4 вторичного электромагнита, к которому и притягиваются магнитные зерна. При расчетах электромагнитных цепей определяется число ампер-витков.  Рис.4.27. Полюсы вторичных электромагнитов Для хорошо изолированной проволоки из электролитной меди допускается 2,5, А на 1 мм2 ее сечения. В зависимости от выбранного диаметра обмоточной проволоки устанавливается максимальная сила тока в магнитной цепи. Обмотка на сердечниках производится в несколько слоев, но так как при прохождении электрического тока обмотка нагревается, то безопасной считается толщина ее слоя от 50 до 100 мм. При этом во время длительной работы температура нагретой обмотки не должна превышать температуру окружающей среды более чем на 40÷50 С. Сердечник и полюсные наконечники изготовляют из чистого кованого железа, в котором магнитное насыщение практически достигается при 16 тыс. гауссов. В этом случае (таблица 4.17) магнитная проницаемость для железа составит =320, тогда как для воздуха =1. Допустим, что требуется создать напряженность магнитного поля в рабочей части магнитного сепаратора в 5 т. эрстед и площадь поля 100 см2 . В этом случае общее число силовых линий составит 5000100=500000. Однако рассчитывать число ампер-витков надо с учетом утечки магнитных силовых линий в воздушном зазоре. Обычно утечка составляет от 0,3 до 0,45 от числа полезных силовых линий. Принимая утечку, равную 0,3, определяем общее число магнитных силовых линий, которые должны проходить через сердечник: 5000001,3=650000. Отсюда можем определить поперечное сечение сердечника:650000/16000=40,6 см2 , что при круглом сердечнике соответствует диаметру 7,2 см. Магнитный поток:  . .Отсюда: На основании последнего уравнения необходимое число ампер-витков определяется отдельно для воздушного зазора и для железного сердечника и наконечников. Для воздушного зазора магнитный поток Ф1 принимается равным 500 тыс. эрстед, а для магнитной цепи величина Ф2 = 650 тыс. эрстед. В приведенной формуле в случае воздушного зазора величина L приравнивается к величине зазора в сантиметрах, =1 и S по заданию равно 100, а при определении необходимого числа ампер-витков для внутренней цепи сепаратора величина L принимается равной длине железной части цепи в сантиметрах (по конструктивным соображениям); =320 и S, согласно предыдущему вычислению, равняется 40,6 см2 . Если во внутренней цепи сердечник, ярмо и наконечники имеют различные сечения S, то суммарное сопротивление определяется по частям, как сумма каждого отдельного участка, согласно ранее приведенному уравнению. Общее число ампер-витков магнитного сепаратора представляет собой сумму ампер-витков магнитного зазора и внутренней цепи. Наконец, число витков, необходимое для электромагнитного сепаратора, определяется N∙I/I=N, т.е. на максимально допустимую силу тока в амперах. Если медная проволока имеет сечение 2 мм2, то максимально допустимая величина I = 5A. Например, при суммарном числе ампер-витков в магнитном сепараторе 12000 число витков соленоида на сердечнике равно 12000/5 = 2400 витков. Сила притяжения электромагнита в однородном поле малоэффективна.  Рис.4.28 Сила притяжения зерна в однородном поле На рис.4.28 показано такое магнитное поле с нейтральной плоскостью 0-0’. Если магнитная частица а будет находиться в этой нейтральной плоскости, то сила притяжения и сила отталкивания к каждому из полюсов электромагнита будут уравновешены, и частица а будет оставаться неподвижной, несмотря на весьма интенсивное магнитное поле и высокую магнитную индукцию, создаваемую в самой частице. Совершенно другое получается при помещении магнитной частицы в неоднородное поле (рис.4.29,а) с расходящимися лучеобразно силовыми линиями или при одном клинообразном полюсе (рис.4.29,б).   Рис.4.29. Сила притяжения электромагнита в неоднородном поле Магнитные частицы, перемещенные в поле, приобретают соответствующую полярность, сила притяжения и отталкивания обратно пропорциональна квадрату расстояния соответствующего полюса частицы от полюса электромагнита. Сила притяжения магнитных частиц к полюсу электромагнита определяется формулой:  , (4.48) , (4.48)где К - магнитная восприимчивость; V - объем частицы; Н - напряженность магнитного поля в эрстедах; x - расстояние от полюса электромагнита до частицы. Частица будет перемещаться в направлении сгущения силовых линий, т.е. в направлении повышения интенсивности силового поля. В однородном магнитном поле величина Н постоянна. В этом случае dH2/dx=0. Следовательно, в однородном поле, как было отмечено выше, сила притяжения равна нулю независимо от напряженности самого поля. Если магнитная частица находится в непосредственном контакте с плюсом магнита, то подъемная сила, или сила отрыва, выражается как: где В - магнитная индукция, создаваемая в веществе, удерживаемом магнитом; S - сечение магнита. Электромагнитные сепараторы, применяемые в лабораторной и заводской практике, представляют комбинацию электромагнита или нескольких электромагнитов с механическими транспортирующими приспособлениями для введения материала в магнитное поле и раздельного выноса магнитной и немагнитной частей из сферы действия магнитного поля. Магнитный сепаратор обычно имеет приспособление для регулирования процесса. Прежде всего, необходимо регулировать напряженность поля в зависимости от магнитной проницаемости рудных частиц. Чем меньшей магнитной проницаемостью обладают последние, тем плотнее должно быть силовое поле, чтобы вызвать в этих частицах индукцию, достаточную для притяжения их к полюсам. Магнитный сепаратор должен обеспечивать оптимальную плотность силового поля при минимальном напряжении. Магнитное поле должно быть одинаковым по всей ширине ленты или желоба. Скорость перемещения материала, степень и равномерность загрузки, а также воздушный зазор между полюсами и материалом необходимо регулироваться соответствующими приспособлениями. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||