ТОЗОС часть2. Учебнометодические разработки для самостоятельной работы студентов по курсу

Скачать 7.02 Mb. Скачать 7.02 Mb.

|

|

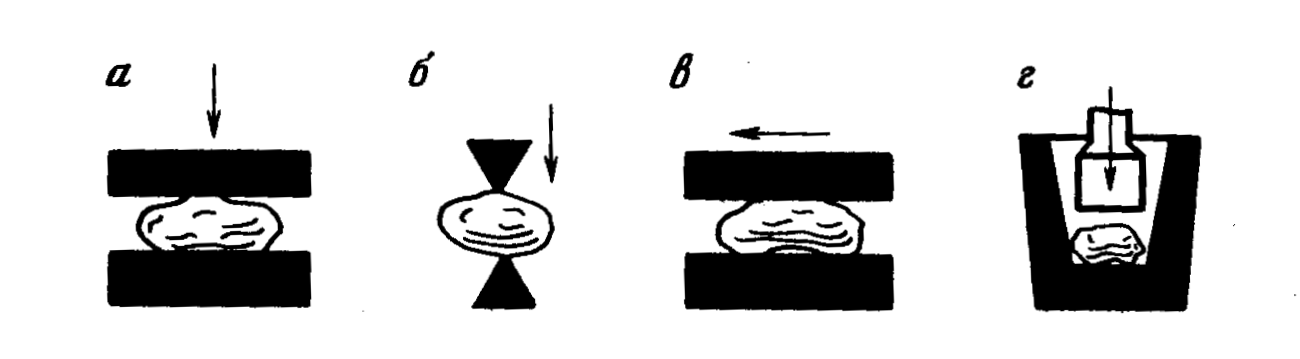

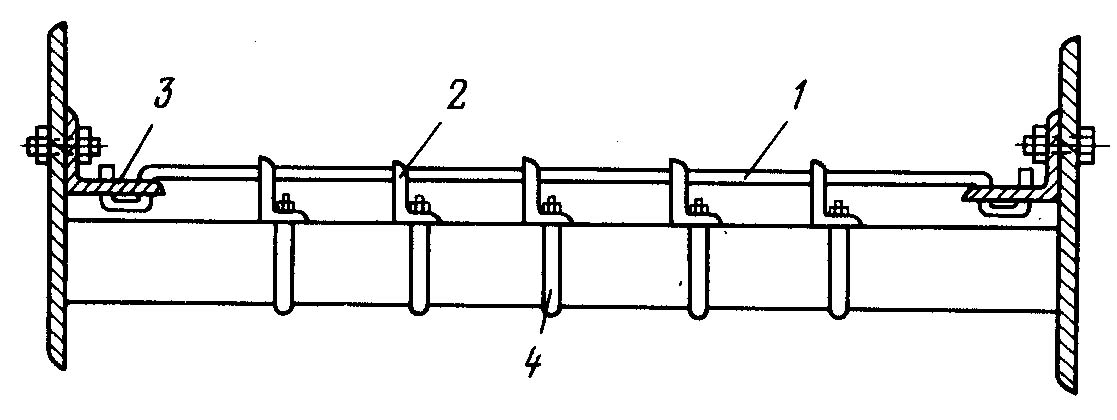

4.1.8. Способы дробления, классификация машин для дробления и измельчения Под способом дробления понимается вид воздействия разрушающей силы па куски дробимого материала. Известны четыре основных способа дробления: раздавливание, раскалывание, истирание и удар (рис. 4.3).  Рис. 4.3. Основные способы дробления: а - раздавливание; б - раскалывание; в - истирание, г - удар Необходимые для разрушения кусков материала усилия развиваются в дробильных машинах, конструкции которых обеспечивают осуществление определенного способа дробления. В условиях непрерывного процесса, вследствие неупорядоченности размещения кусков в рабочем пространстве дробильной машины, наблюдаются все способы дробления, но всегда главную роль играет тот способ, для осуществления которого сконструирована данная машина. Способ дробления выбирается в зависимости от физико-механических свойств дробимого материала и крупности его кусков. Различают природные материалы прочные, (или твердые), и менее прочные, (или мягкие, вязкие и хрупкие). Способность горных пород противостоять разрушению зависит также от наличия трещин в кусках и способа воздействия на них разрушающего усилия. Трещиноватость уменьшает сопротивление кусков разрушению. Наибольшее сопротивление оказывают природные материалы раздавливанию, меньшее - изгибу и наименьшее - растяжению. Из соображений конструктивного характера, а также из-за нежелательности переизмельчения в современной практике применяются дробилки, работающие главным образом раздавливанием и ударом при добавочных истирающих и изгибающих воздействиях на дробимый материал. В схемах дробления выделяют стадии крупного, среднего и мелкого дробления со следующими номинальными диаметрами кусков исходного материала (ориентировочно):

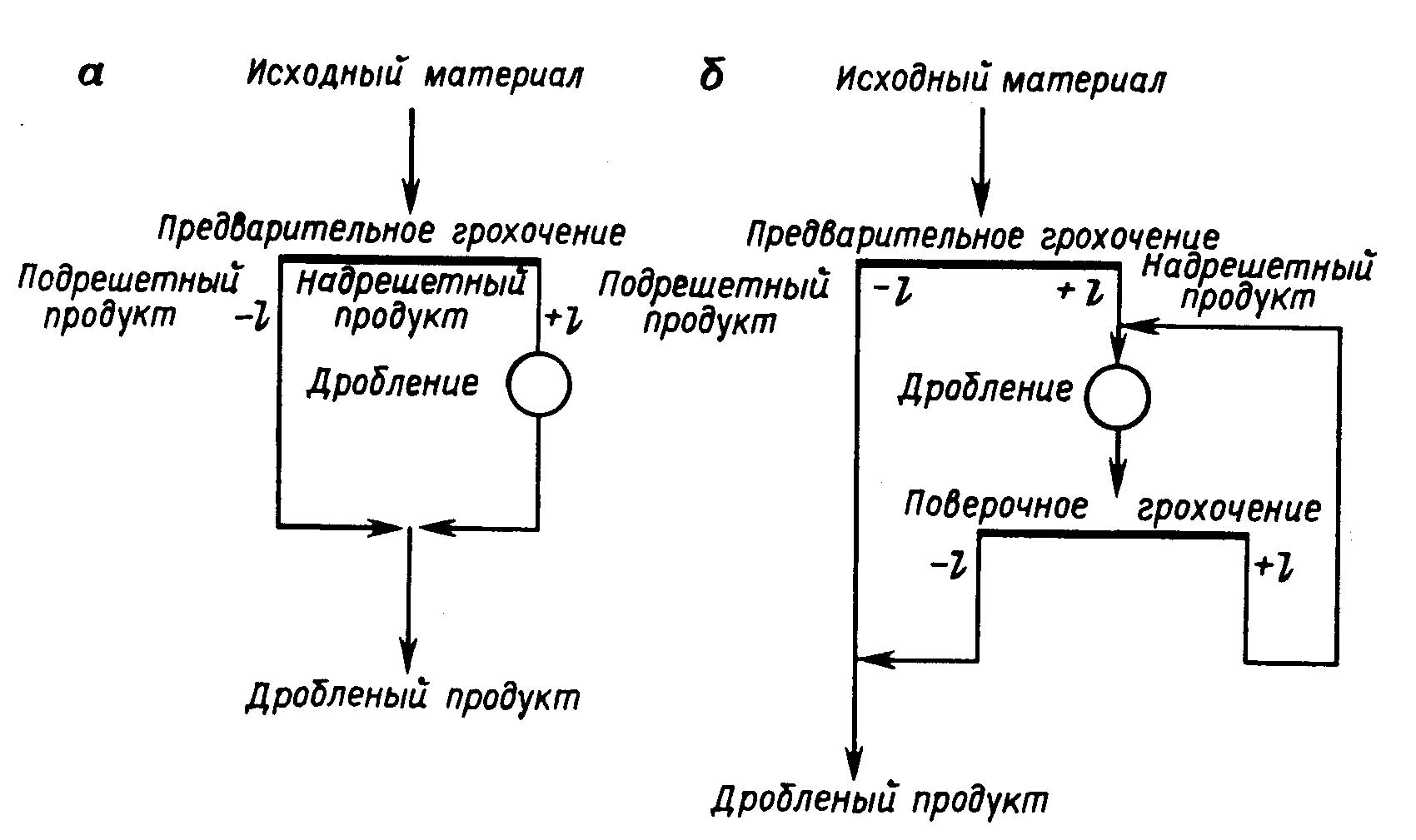

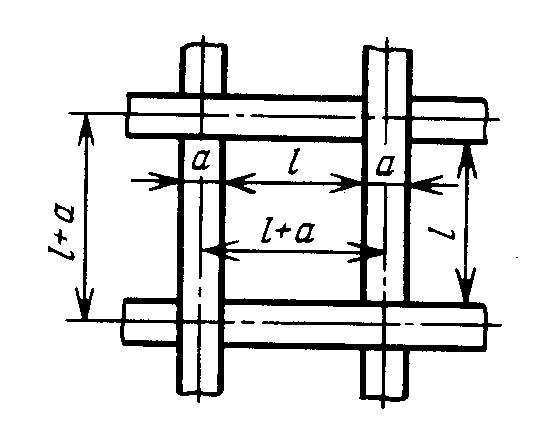

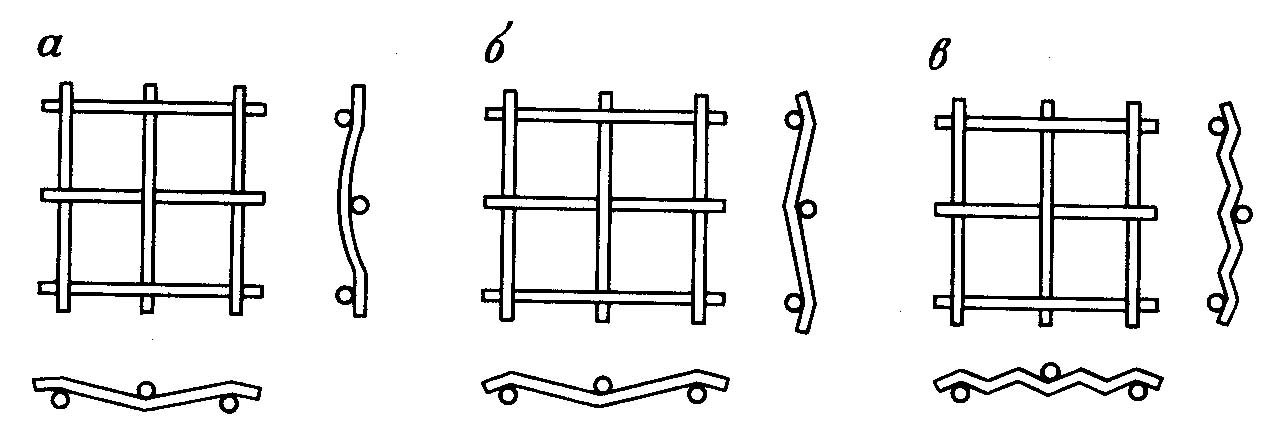

Крупное, среднее и мелкое дробление твердых (прочных) и хрупких природных материалов целесообразно производить раздавливанием, а твердых и вязких материалов - раздавливанием с участием истирания. Крупное дробление мягких и хрупких природных материалов целесообразно выполнять раскалыванием, а среднее и мелкое - ударом. Все природные материалы измельчают ударом с участием истирания. Крупное, среднее и мелкое дробление обычно является сухим. Мокрое дробление применяют только в тех случаях, если дробимый материал содержит глину, которую и стараются отмыть одновременно с дроблением. Промывка, например, производится при дроблении глинистых железных и марганцевых руд. Вода для промывки подается в рабочее пространство дробилок. В некоторых случаях вода подается в небольшом количестве из брызгал в завалочную воронку дробилки крупного дробления. Назначение этой воды - увлажнить дробимый материал и тем самым уменьшить пылеобразование. Некоторые природные материалы измельчаются с водой. Мокрое измельчение более производительно, оно осуществляется без пылеобразования и позволяет легко транспортировать измельченные продукты. Сухое измельчение применяется только в тех редких случаях, когда нельзя допускать контакта дробимого материала с водой или если измельчаемый материал обрабатывается в сухом состоянии. Машины для дробления и измельчения по механико-конструктивным признакам и основному методу дробления, осуществляемому в них, разделяются на пять основных классов: дробилки щековые; конусные; валковые; ударные (молотковые, роторные дробилки и дезинтеграторы); барабанные мельницы. Для крупного дробления применяют конусные дробилки и щековые дробилки. Для среднего дробления используют в основном конусные дробилки, а для мелкого молотковые и роторные дробилки. Валковые, молотковые, роторные дробилки и дезинтеграторы применяют для дробления углей, солей, бокситов, марганцевых руд, известняков. Существенным отличием дробилок от мельниц является то, что у дробилок нет непосредственного соприкосновения между рабочими (дробящими) деталями. Между ними всегда имеется зазор, заполняемый при работе дробимым материалом. Дробящие детали мельниц имеют непосредственное соприкосновение между собой при холостом ходе. При работе в режиме измельчения они разделяются слоем материала или частично могут соприкасаться друг с другом. Эффективность работы дробильных машин Э оценивается расходом энергии на дробление и выражается в тоннах дробленого продукта на 1 кВт*ч израсходованной энергии. Обратная величина - киловатт-часы на 1 т дробленого продукта - удельный расход энергии Eуд: Э = Q/E; Eуд =E/Q, где Q - массовая производительность дробильной машины, т/ч; Е - энергия, затраченная на дробление, кВт·ч. 4.2. Процесс грохочения 4.2.1. Основные понятия и назначение грохочения Грохочение - процесс разделения сыпучих материалов по крупности на просеивающих поверхностях с калиброванными отверстиями. Частицы (куски) материала, размер которых больше размера отверстий сита, остаются при просеивании на сите, а частицы меньших размеров проваливаются через отверстия. Помимо грохочения, представляющего из себя непрерывный процесс, использующийся главным образом в промышленном масштабе, разделение частиц (кусков) по крупности происходит при просеивании - периодическом процессе, используемом для лабораторных и полупромышленных установок. Материал, поступающий на грохочение или просеивание, называется исходным, остающийся на сите - надрешетным (верхним) продуктом, проваливающийся через отверстия сита - подрешетным (нижним) продуктом. При последовательном просеивании материала на п ситах получают n+1 продуктов. В этом случае один из продуктов предыдущего просеивания служит исходным материалом для последующего просеивания. Последовательный ряд значений размеров отверстий сит (от больших к меньшим), применяемых при грохочении, называется шкалой грохочения или классификации. Модуль шкалы классификации - постоянное отношение размера отверстий предыдущих сит к размеру отверстий последующих. Например, для шкалы классификации 100; 50, 25; 12,5; 6,25 мм модуль равен 2. Размер dнаибольших частиц (кусков) подрешетного продукта так же, как и размер наименьших кусков надрешетного продукта, условно принимают равным величине отверстий сита l, через которое просеивается материал, т. е. d=l. Соответственно обозначают: подрешетный продукт l (минус l) или d(минус d); надрешетный продукт +l (плюс l) или +d(плюс d). Размер материала, прошедшего через сито с отверстиями l1и оставшегося на сите с отверстиями l2, причем l2<l1, называется классом крупности. Крупность класса обозначают следующими тремя способами: l1+l2 (минус l1 плюс l2) или d1 + d2 ; l1 l2 или d1 d2 ; l2 l1или d2 d1. Например, классы 25+10; 2510 и 1025 мм. Из приведенных способов обозначения крупности классов наиболее широко применяют первый и третий, обязательный для использования при грохочении углей (ГОСТ 2093-82) и щебня. В получаемых при грохочении классах размер наибольших кусков материала d1 всегда меньше величины отверстий сита l1и размер наименьших кусков d2 больше отверстий l2. Обозначения крупности классов d1 +d2 или d1 d2 указывают лишь на то, что данный класс был получен последовательным просеиванием материала на двух ситах с отверстиями размером d1= l1и d2 = l2. Машины и устройства для грохочения называют грохотами. Всякий грохот имеет одну или несколько рабочих (просеивающих) поверхностей - сит, установленных в одном или нескольких коробах, совершающих возвратно-поступательные качательные или встряхивающие движения. В некоторых конструкциях грохотов просеивающую поверхность образуют вращающиеся диски (валки), располагаемые параллельно в несколько рядов. Для грохочения крупного материала иногда используют неподвижные решетки, собранные из колосников различной формы или стержней, которые устанавливают с наклоном, достаточным для свободного скольжения по ним материала. Операции грохочения широко применяют на обогатительных и брикетных фабриках и сортировках, в производстве строительных материалов, химической и многих других отраслях промышленности. В технологической схеме обогащения или при подготовке природных материалов к переработке выделяют следующие виды операций грохочения: самостоятельное, подготовительное и вспомогательное. Самостоятельное грохочение применяют на сортировках для выделения классов - готовых продуктов, направляемых непосредственно потребителям. Сортировке подвергают угли, железные руды, каменные строительные и дорожные материалы, абразивы и т. д. Подготовительное грохочение применяют на обогатительных фабриках с целью разделения перерабатываемого материала на классы, поступающие далее в операции обогащения. Такое грохочение часто необходимо перед гравитационными процессами, электромагнитной сепарацией и др. Вспомогательное грохочение применяют в сочетании с операциями дробления, для выделения готового по крупности продукта перед дробилками и контроля крупности дробленого продукта. Первый вид грохочения часто называют предварительным, а второй - контрольным или поверочным. Типичные схемы грохочения при дроблений изображены на рис. 4.4.  Рис. 4.4. Схема грохочения при дроблении: а - предварительное грохочение; б - предварительное и поверочное грохочение В ряде случаев при грохочении происходит выделение полезного продукта; такое грохочение называется избирательным. В результате получают продукты, отличающиеся не только по крупности, но и по содержанию в них того или иного компонента. При избирательном грохочении используют различия в физических свойствах отдельных компонентов, входящих в состав сырья, например, различие в твердости и крепости или в форме кусков выделяемого компонента и сопутствующего материала. При получении, транспортировании и дроблении такого сырья в продуктах разной крупности будет неодинаковое содержание выделяемого материала. Грохочение применяется также для отделения воды из пульпы, например, для обезвоживания обогащенных углей, промытых материалов и отделения суспензии от продуктов разделения в тяжелых средах. 4.2.2. Просеивающая поверхность В качестве просеивающей (рабочей) поверхности грохотов используют проволочные сетки, листовые сита (решета, т. е. перфорированные листы) и колосниковые решетки. Проволочные сетки изготовляют с квадратными или прямоугольными отверстиями размером от 100 до 0,04 мм. Для изготовления сеток применяют проволоки стальные (из легированных и нержавеющих сталей), латунные, медные, бронзовые, никелевые и др. Отношение площади отверстий сетки в свету к общей ее площади, выраженное в процентах, называют живым сечением сетки или коэффициентом живого сечения. Для сеток с квадратными отверстиями (рис. 4.5) живое сечение (%)  , (4.17) , (4.17)где а - диаметр проволоки, мм; l - размер отверстий, мм.  Рис. 4.5. Ячейка сетки с квадратными отверстиями Для сеток с прямоугольными отверстиями размером Живое сечение сеток с прямоугольными отверстиями при одних и тех же значениях l и а всегда больше, чем сеток с квадратными отверстиями. Просеивающая способность сеток возрастает с увеличением их живого сечения (с уменьшением толщины проволоки), а прочность и срок службы тем больше, чем толще проволока. Различают тканые сетки, сборные из рифленых проволок и сварные, в которых проволоки в местах пересечения сваривают. Тканые сетки изготовляют простого (полотняного) плетения, при котором каждая проволока основы (продольная) переплетается с каждой проволокой уткá (поперечной), и саржевого плетения, при котором проволоки основы и утка переплетаются через две проволоки. Саржевое плетение применяется для самых мелких сеток от 0,074 до 0,04 мм.  Рис. 4.6. Тканые проволочные сетки с квадратными отверстиями из стальной рифленой проволоки Сборные сетки из стальной проволоки с квадратными ячейками изготовляются следующих видов (ГОСТ 3306—88); • частично рифленые - проволоки утка имеют изгиб (рифления) в местах переплетения, а проволоки основы нерифленые, но они изгибаются при изготовлении (рис. 4.6, а); • рифленые - проволоки основы и утка имеют изгиб (рифления) в местах переплетения (рис. 4.6, б); • сложно рифленые - проволоки основы и утка имеют дополнительные рифления по сторонам ячейки (рис. 4.6, в). Технические параметры сеток из рифленой проволоки приведены в табл.4.5. Таблица 4.5 Параметры сеток из рифленой проволоки (ГОСТ 3306—88)

Сетки из рифленой проволоки имеют неровную поверхность, что обусловливает неравномерный износ ситовой ткани при грохочении. Сначала изнашиваются выступающие части проволоки, после чего сетка теряет свою прочность и разрушается. Для получения гладкой поверхности сетки выравнивают посредством штамповки. В крупных сетках проволоки в местах их перекрещивания сваривают. Срок службы проволочных сит зависит от износостойкости и диаметра проволок, конкретных условий эксплуатации: производительности грохота, крупности, плотности, абразивности и других свойств подвергаемого грохочению материала, а также способа крепления сита и др. На углесортировочных фабриках срок службы проволочных сит с размером отверстий до 13 мм колеблется от 5 до 25 дней, для сит с отверстиями 25-50 мм - 25-40 дней. С 1980 г. Магнитогорским метизно-металлургическим комбинатом выпускается арфовидная сетка (табл.4.6) взамен проволочной с квадратными ячейками по ГОСТ 3306-88. Таблица 4.6 Параметры арфовидных сеток

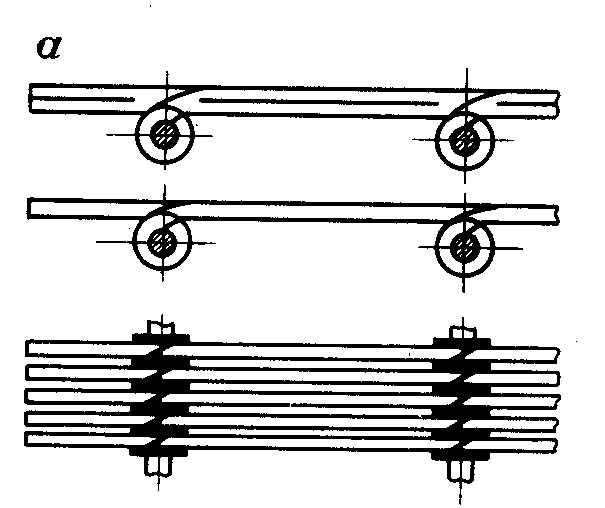

Арфовидная сетка изготавливается из рифленой высокоуглеродистой стальной проволоки. Прямоугольные ячейки образованы одиночными проволоками утка и прядями основы, состоящими из трех сдвоенных проволок. Расход металла на арфовидные сетки на 30-40% меньше, чем на обычные сетки. Испытания на угольных сортировках показали, что применение арфовидных сеток позволяет повысить производительность грохотов в 1,5÷2 раза и увеличить срок службы сеток до 600 ч, что в 3÷4 раза выше, чем у обычных сит. Для классификации, обезвоживания, промывки и сушки материалов широко применяют щелевые (шпальтовые) сетки. Щелевые сетки собирают в плоские секции (карты) с гладкой рабочей поверхностью из отдельных проволочных колосников фасонного сечения. Проволоки-колосники скрепляют соединительными шпильками диаметром 8÷12 мм, расположенными перпендикулярно к колосникам на определенном расстоянии (рис. 4.7, а). Сечения колосников показаны на рис. 4.7, б. Материалами для колосниковых проволок служат латунь, нержавеющая сталь и низкоуглеродистая сталь.   Рис. 4.7. Щелевая сетка: а - в разрезе; б - сечения колосниковообразных проволок Щелевые сетки изготовляют узкощелевыми со щелями размером 0,1; 0,12; 0,16; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,8 мм и широкощелевыми со щелями размером 0,6; 0,8; 1,0; 1,2; 1,4; 1,5; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0; 16,0; 20,0 мм. Расстояния между соединительными шпильками 80÷120 мм. Живое сечение щелевых сеток возрастает с увеличением размера щели, например, для сетки со щелью 0,1 мм оно составляет 4,5-5%, при щели 0,5 – 20÷25% и при щели 1 мм – 30÷35%. Для интенсификации обезвоживания мелкого угольного концентрата и шлама применяют тканые сетки типа «Луганка» и «Волна» (табл. 4.7). Эти сетки изготавливают из нержавеющей стали. Таблица 4.7 Параметры сеток «Луганка» и «Волна»

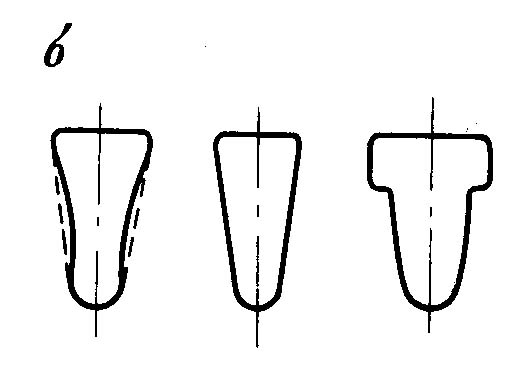

Для грохочения углей повышенной влажности при ширине щелевых отверстий сит 4÷35 мм применяют струнные резиновые сита. Просеивающая поверхность образуется резиновыми шнурами, натягиваемыми параллельно один другому на раме грохота в направлении, поперечном движению материала. Длина отверстий определяется расстоянием между поддерживающими прогонами в коробе грохота, она обычно более 100 мм (рис. 4.8). Шнур для резинового струнного сита изготовляют из резины (марка ИР-52А) диаметром от 6,5 до 18 мм. Диаметр шнура выбирают в зависимости от желаемого размера щелевого отверстия сита.  Рис. 4.8. Сито струнного типа: 1 - резиновый шнур; 2 - поддерживающий прогон; 3 - крепежное устройство; 4 - хомут для крепления прогона Резинострунные сита имеют ряд преимуществ по сравнению с металлическими: срок их службы больше в 15÷20 раз; эксплуатационные расходы ниже в 10-15 раз; более низкий уровень шума при работе; производительность струнных сит при грохочении влажных (до 6÷7% влаги) углей повышается в 1,8÷2 раза; большая продолжительность работы грохота в результате уменьшения забиваемости и продолжительности очистки сит; возможность замены отдельных деталей. Для классификации мелких влажных (до 9%) углей нашли применение струнно-тросовые сита. Просеивающая поверхность на грохоте состоит из отдельных секций (карт). Число секций и их размеры для грохотов разных типов различны, но конструктивно они выполнены по единой схеме. Техническая характеристика струнно-тросовых сит:

Промышленная эксплуатация струнно-тросовых сит на инерционных грохотах показала их хорошую работоспособность, простоту обслуживания и преимущества по сравнению с просеивающими поверхностями из проволочной плетеной или листовой сетки, заключающиеся в повышении эффективности грохочения в среднем с 70 до 90% при увеличении удельной производительности в 1,5÷2 раза. Срок службы струнно-тросовых сит в 8÷9 раз выше плетеных сит. Резинострунные и струнно-тросовые сита относятся к динамически активным ситам, элементы которых в процессе колебаний грохота имеют взаимные относительные перемещения, что способствует повышению качества просеивания. Резонирующее ленточно-струнное сито (РЛСС) представляет собой просеивающую поверхность, состоящую из отдельных элементов лент-струн с периодическими выступами-зубцами с одной стороны ленты. Ленты струны устанавливаются с относительным натяжением (25÷30%). Конструктивные параметры и натяжение лент-струн выбирают таким образом, чтобы при работе грохота с материалом на рабочем органе обеспечивалась близость частоты основного тона свободных колебаний струн к частоте колебаний грохота (резонансный режим). В результате амплитуда колебаний лент-струн возрастает в 2÷3 раза по сравнению с амплитудой колебаний грохота и обеспечивает более интенсивное вибрационное воздействие на материал, способствующее расслоению по крупности материала. Размер отверстий сеток (размер ячейки) определяется минимальным расстоянием (в свету) между противоположными проволоками. Размер отверстий сетки выражают в линейных единицах - миллиметрах или микронах. В США распространен способ выражения размера отверстий сетки числом меш, т. е. числом квадратных отверстий, приходящихся на один линейный дюйм (25,4 мм) сетки (шкала Тайлера). Он иногда применяется также в отечественной практике. Этот способ не определяет непосредственно размер ячейки сетки, так как последний зависит от толщины проволоки. Размеры ячеек сеток стандартизированы и соответствуют нормальному ряду чисел в машиностроении (табл. 4.8). Ряды размеров диаметров и длин в машиностроении (ГОСТ 6636-69) пятый, десятый, двадцатый, сороковой представляют геометрические прогрессии со знаменателями Проволочные сетки по назначению разделяют на промышленные и испытательные. К испытательным сеткам предъявляют более строгие требования в отношении допустимых отклонений в размерах ячеек. Полная шкала Тайлера при модуле Таблица 4.8 Размер стороны ячейки в свету металлических проволочных сеток (ряды, мм)

Характеристика наиболее распространенных испытательных сит приведена в табл. 4.9. Таблица 4.9 Характеристика испытательных сит

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||