ТОЗОС часть2. Учебнометодические разработки для самостоятельной работы студентов по курсу

Скачать 7.02 Mb. Скачать 7.02 Mb.

|

|

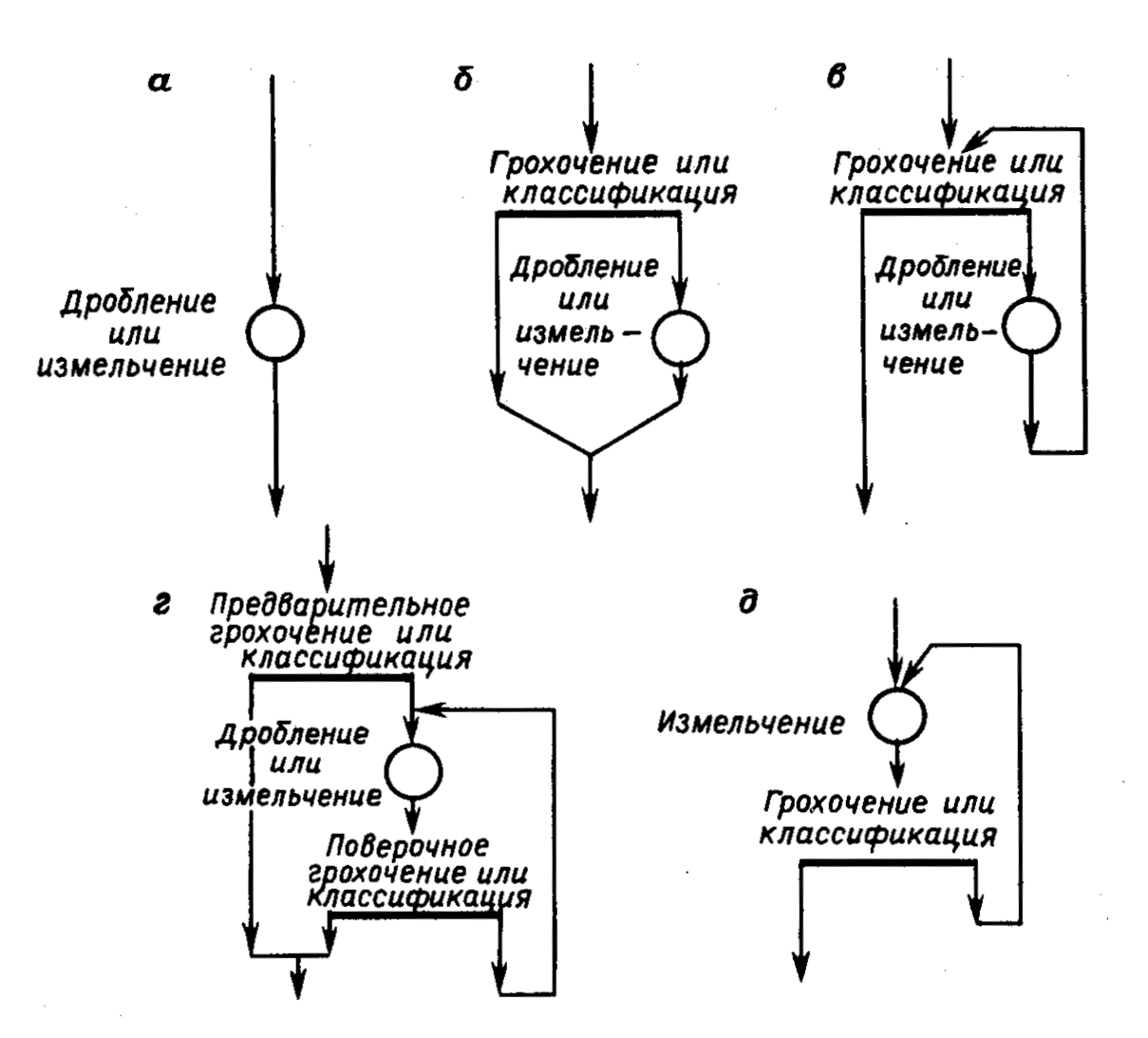

Глава 4. Физические основы процессов переработки твердых бытовых отходов 4.1. Процессы измельчения и дробления 4.1.1. Назначение операций дробления и измельчения Дробление и измельчение - процессы уменьшения размеров материалов путем разрушения их действием внешних сил, преодолевающих внутренние силы сцепления, связывающие между собой частицы твердого вещества. Принципиально процессы дробления и измельчения не различаются между собой. Условно считают, что при дроблении получают продукты преимущественно крупнее, а при измельчении мельче 5 мм. Для дробления применяют дробилки, а для измельчения - мельницы. Дробление и измельчение в промышленности являются подготовительными операциями (перед обогащением природных твердых тел или в технологическом процессе материала заданной крупности) и имеют своим назначением разъединение (раскрытие) частичек материала, тесно переплетенных и спресовавшихся между собой. Чем полнее раскрываются (освобождаются одна от другой) частички материала при дроблении и измельчении, тем успешнее последующие технологические процессы. Иногда частички природных материалов, составляющие куски твердого тела, обладают различными физико-механическими свойствами. После дробления или измельчения таких материалов в специально подобранных условиях одни, более твердые и прочные материалы будут представлены крупными кусками, другие, хрупкие и менее твердые - кусками значительно меньшего размера. Последующий рассев дробленого продукта позволяет отделить одни материалы от других, т. е. произвести более или менее совершенное разделение. Дробление или измельчение в этом случае имеет значение обогатительной операции и называется избирательным дроблением. Крупность частиц, до которой надо дробить или измельчать исходный материал в частности перед обогащением, определяется размером вкрапленности полезного продукта и процессом, принятым для обогащения данного компонента. Эта крупность устанавливается опытным путем при исследованиях обогатимости каждого продукта. Дробление применяется не только на обогатительных фабриках. Дроблению и измельчению подвергают различные материалы, используемые в технологических процессах порошковой металлургии: уголь или сланец на электростанциях, сжигающих топливо в пылевидном состоянии; уголь на коксохимических заводах перед коксованием; известняки и доломиты, используемые в качестве флюсов на металлургических заводах; камень с целью приготовления щебня для промышленного и дорожного строительства и т. д. В этих случаях продукты дробления и измельчения используются непосредственно, и процесс дробления имеет самостоятельное значение. Крупность получаемых при этом продуктов устанавливается исходя из требований технологии потребляющих производств. 4.1.2. Степень дробления и измельчения Отношение размеров кусков или частиц исходного материала перед дроблением и измельчением к размеру кусков или частиц дробленого или измельченного продукта называется степенью дробления ( по отношению к процессам дробления) или степенью измельчения (по отношению к измельчению). Степень дробления - количественная характеристика процесса, показывающая, во сколько раз уменьшился размер кусков или частиц материала при дроблении. Со степенью дробления связаны расход энергии и производительность дробилок и мельниц. Для определения степени дробления предложено несколько расчетных формул. Чаще всего степень дробления определяется как отношение размеров максимальных по крупности кусков материала до и после дробления где Dmaxи dmax - диаметр максимального куска материала соответственно до дробления и после. В практике диспергирования диаметром кусков сыпучих материалов считают наименьший размер отверстия сит, через которые при грохочении куски еще проходят. Поэтому степень дробления по формуле (4.1) вычисляется как отношение диаметров предельных отверстий сит грохочения дробимого материала и дробленого продукта. Форма отверстий сита при этом должна быть одинаковой, поскольку она влияет на результаты грохочения. Для характеристики дробилок машиностроительные заводы применяют так называемую конструктивную степень дробления, вычисляемую по формуле где В - ширина загрузочного отверстия дробилки, мм; b - ширина выпускной щели, мм. Для дробилок крупного дробления степень дробления максимальная при отходе дробящих элементов одного от другого, для дробилок среднего и мелкого дробления - при их сближении. Формула (4.2) позволяет вычислить наибольшую достижимую степень дробления, когда в продукте дробления нет кусков размером более разгрузочной щели, а поступающий в дробилку кусок меньше загрузочного отверстия на 15% . Степень дробления, подсчитанная по приведенным выше формулам, характеризует процессы дробления и измельчения недостаточно полно. Правильнее вычислять ее как отношение средних диаметров, которые находятся с учетом характеристик крупности исходного материала и продукта дробления: где Dср и dср - средний диаметр кусков соответственно исходного материала и дробленого продукта. Средние диаметры Dср и dср надо подсчитывать по формулам, выбираемым особо в каждом конкретном случае, исходя из физической сущности вопроса, для разрешения которого надо найти степень дробления. Иногда для вычисления степени дробления применяют формулу где Dt и dt - размер квадратных отверстий сита, через которое проходит t (%) дробленного или измельчаемого материала/ Для дробления принимают t = 80 %, а для измельчения t= 95 %. Размеры отверстий сит, через которые проходит 80 или 95 % материала, выбраны не случайно. Опыт показал, что размеры наиболее крупных кусков, составляющих небольшую часть материала (не более 20% для продуктов дробления и не более 5% для продуктов измельчения), не характеризуют его крупность. Величины D и d, зависят от вида суммарных характеристик крупности материала до и после дробления или измельчения и определяются по соответствующим кривым. В формуле (4.4), так же как и формуле (4.3) степень дробления вычисляется с учетом соответствующих характеристик крупности, и поэтому она будет достаточно полно характеризовать процессы дробления или измельчения материала. 4.1.3. Стадиональность и схемы дробления и измельчения На обогатительных фабриках дробление и измельчение различных материалов перед обогащением производятся с высокой степенью сокращения крупности. Например, перед флотационным обогащением некоторые материалы иногда измельчают до крупности менее 0,1 мм. Если при этом материал поступает с карьеров, то размер максимальных кусков в исходном продукте может доходить до 1500 мм. Тогда степень измельчения Перед гравитационным обогащением материалы часто дробят до 10 мм. При крупности максимальных кусков в исходном материале около 300 мм степень дробления Получение таких высоких степеней дробления в одной дробильной машине практически невозможно. Вследствие своих конструктивных особенностей машина для дробления и измельчения работает только при ограниченных степенях измельчения, а поэтому рациональнее дробить и измельчать материал от исходной крупности до требуемого размера в нескольких последовательно работающих дробильных и измельчающих машинах. В каждой из таких машин будет осуществлена лишь часть общего процесса дробления или измельчения, называемая стадией дробления или измельчения. В зависимости от крупности дробимого материала и дробленого продукта стадии дробления имеют особые названия: первая стадия - крупное дробление (от 1500÷300 до 350÷100 мм); вторая стадия - среднее дробление (от 350÷300 до 100÷40 мм); третья стадия - мелкое дробление от 100-40 до 30-5 мм. Следует отметить, что пределы крупности исходного материала и дробленого продукта, ограничивающие стадии, условны и приблизительны. Известны случаи, когда дробление осуществляется в четыре стадии. Например, четырехстадиальные схемы дробления применены на некоторых обогатительных фабриках для железных руд, содержащих значительную долю крупных плоских кусков. При четырехстадиальных схемах можно считать, что две первые стадии - это крупное дробление, а третья и четвертая стадии - среднее и мелкое дробление; либо первая стадия - крупное, вторая - среднее и две стадии мелкое дробление. Последующая операция, в которую поступает материал после среднего или мелкого дробления (куски размером менее 50 мм), называется измельчением. В зависимости от требуемой крупности материал перед сепарацией или обогащением можно измельчать в одну, две или даже в три последовательные стадии, которые соответственно называются первой, второй и третьей стадиями измельчения. Степень дробления, достигаемая в каждой отдельной стадии, называется частной, а во всех стадиях - общей степенью дробления. Общая степень дробления iравна произведению частных степеней дробления ri. или где rj - частная степень дробления в j-й стадии; j= 1, ..., п. Если во всех п стадиях частные степени дробления одинаковы, то общая степень дробления Дробление и особенно измельчение - весьма энергоемкие операции, на которые расходуется более половины энергии, потребляемой предприятием. Поэтому крайне важно предельно сократить объем материала, направляемого в эти операции, руководствуясь принципом - «Не дробить ничего лишнего». В материалах, подлежащих дроблению или измельчению, всегда имеются куски (частички) мельче того размера, до которого идет дробление или измельчение в данной стадии. Такие куски целесообразно выделить из исходного материала перед дробильными или измельчительными машинами на грохотах или в классификаторах. В материалах, подлежащих измельчению, всегда содержится некоторая доля частиц, уже не являющихся сростками полезных продуктов с другими материалами, а поэтому не нуждающихся в дальнейшем измельчении. Если содержание таких частиц велико или если они представляют собой весьма ценные продукты, которые при последующем измельчении могут быть потеряны вследствие переизмельчения, то для их выделения иногда вводят промежуточные операции сепарации. Дробилки и мельницы могут работать в открытом и замкнутом циклах (рис. 4.1). При открытом цикле материал проходит через дробилку или мельницу один раз и в дробленом продукте всегда присутствует некоторая доля кусков избыточного размера. Кусок избыточного размера, или «избыточное зерно», имеет размер больше ширины разгрузочной щели. При замкнутом цикле материал неоднократно проходит через дробилку или мельницу. Дробленый продукт поступает на классифицирующий аппарат, выделяющий из него куски избыточного размера, которые возвращаются для додрабливания (доизмельчения) в ту же дробилку или мельницу. Для классификации продуктов дробления применяют грохоты, а для классификации продуктов измельчения механические классификаторы, гидроциклоны и также грохоты.  Рис.4.1. Схема открытого и замкнутого циклоп дробления и измельчения: а - открытый цикл; б - открытый цикл с предварительным грохочением или классификацией; в - замкнутый цикл с совмещенными предварительной и поверочной классификациями; г - замкнутый цикл с раздельными операциями грохочения или классификации; д - замкнутый цикл Последовательность операций при дроблении называется схемой дробления. Такая схема поясняется чертежом, на котором кроме наименования стадий указываются масса, выход и крупность продуктов дробления, а также размеры выпускных щелей дробилок в каждой стадии. 4.1.4. Удельная поверхность диспергированного материала Площадь поверхности диспергированного материала, состоящего из отдельных кусков, зависит от их крупности. Найдем связь между удельной поверхностью материала - поверхностью одной массовой единицы материала - и средней крупностью его кусков. Заменим действительный материал идеальным, в котором все куски имеют одинаковый средний размер и одинаковую правильную, например кубическую, форму. Тогда масса одного куска где Число кусков в Qтоннах материала Поверхность одного куска Поверхность Qтонн материала Удельная поверхность материала Удельная поверхность материала обратно пропорциональна размеру кусков и может служить мерой крупности материала. Формулу (4.6) можно применить для исчисления удельной поверхности действительного материала, состоящего из кусков разного размера и различной формы, если, средний диаметр куска вычислять по формуле где - массовый выход узкого класса крупности; d-средний диаметр узкого класса, выделенного при ситовом анализе (среднее арифметическое из крайних диаметров, ограничивающих данный класс). 4.1.5. Современные представления о разрушении твердого материала Под прочностью твердого тела понимают его способность оказывать сопротивление разрушению под действием внешним воздействием. При разрушении рвутся связи между частицами кристаллической структуры без изменения агрегатного состояния вещества. Теоретическую прочность можно рассчитать по силам взаимодействия частиц в кристалле. Реальная прочность тела на несколько порядков меньше теоретической. Это расхождение между теоретической и реальной прочностью объясняется тем, что в теле имеются дефекты кристаллической структуры, микропоры и микротрещины. Дефекты кристаллической структуры подразделяют на точечные и линейные. Точечные - это вакансии, т. е. незанятые узлы кристаллической решетки или внедрения чужеродных атомов или ионов в решетку. Линейные - это дислокации или смещения одной части кристалла относительно другой. На прочность кристаллов наибольшее влияние оказывают дислокации. Под влиянием внешней нагрузки дислокации легко перемещаются, взаимодействуют между собой и с другими дефектами, объединяются и выходят на поверхность кристалла. Уже само смещение структуры хотя бы на один ряд атомов ослабляет кристалл. Дислокации способствуют образованию зародышевых трещин, развивающихся далее в трещины разрушения. Задача операций дробления и измельчения в производственном процессе - раскрытие частиц поликристаллического материала при ограниченном переизмельчении, т. е. при минимальном разрушении самих частиц (монокристалликов), так как желательно концентрировать и умножить дефекты структуры измельчаемого материала в межчастичных слоях, чтобы при последующем механическом воздействии вызвать разрушение в первую очередь по этим слоям на поверхности частиц. В зависимости от свойств разрушаемого материала можно воздействовать на межчастичные слои разными способами, приводящими к его разупрочнению. Если вещество состоит из различных материалов, заметно отличающихся по термическим объемным коэффициентам расширения, или обладает другими свойствами, зависящими от температуры, то можно применить нагрев (или охлаждение) вещества перед механическим разрушением, т. е. термический способ. Если межчастичные слои измельчаемых материалов характеризуются повышенной электрической проводимостью по сравнению с самими материалами, то можно применить электрический способ, формируя электрический разряд таким образом, чтобы он проходил по межчастичным слоям. Могут быть и другие способы воздействия - акустический, магнитный и др. Проведение операций измельчения с предварительной специальной подготовкой материалов к разрушению, т. е. с разупрочнением, и выбор самого способа разрушения могут дать в перспективе лучшее, более полное раскрытие частичек материала без переизмельчения и экономию в суммарном расходе энергии. Перспективное направление в современной теории и практике диспергирования - предварительное разупрочнение материала в ходе технологического процесса, как результат управление кусковатостью и прочностью материала благодаря использованию энергии взрыва. Это достигается некоторым увеличением расхода взрывчатых веществ (ВВ), изменением схем расположения и конструкции зарядов, схем их взрывания и в целом кинетики взрыва. В результате заметно снижаются энергетические затраты на разрушение. Взрывные работы - это механическое дробление - измельчение, так как часть энергии взрыва расходуется не только на образование новой поверхности и перемещение взрываемого материала, но и на создание также сети зародышевых трещин, разупрочняющих материал. Как следствие, разупрочнение материала приводит к резкому увеличению эффективности в последующих процессах дробления и измельчения. Опытно-промышленная проверка ведения буровзрывных работ дифференцированными параметрами при повышенном (до 30÷50%) удельном расходе ВВ показала, что реализация идеи сквозной подготовки материала по схеме: взрывное дробление - механическое дробление - измельчение позволяет увеличивать производительность дробилок на 30÷80%, мельниц на 10% при снижении расхода электроэнергии в цикле дробления на 30 % и в цикле измельчения на 10%. Одновременно повышаются качество получаемого подукта на 0,2÷0,5 % и производительности на 0,8÷2%. Например, на процессы дробления и измельчения минерального сырья в мире расходуется более 10% всей потребляемой энергии. В то же время затраты энергии на буровзрывные работы составляют всего лишь 3-8 % общих ее затрат на дробление и измельчение. В кусках различных материалов действуют несколько групп сил сцепления. Одна группа сил действует внутри кристаллов, другая - между отдельными кристаллами. Обе группы сил имеют одинаковую физическую природу и различаются между собой по значению. Силы взаимодействия между кристаллами во много раз меньше сил внутри кристалла, так как расстояния между взаимодействующими частицами при сцеплении кристаллов во много раз больше расстояний между частицами внутри кристаллов. Кроме того, как правило, продукты, подвергаемые диспергированию, состоят из нескольких веществ и контакты между зернами этих веществ имеют свои силы сцепления и могут рассматриваться как места, в которых в первую очередь могут зарождаться дефекты и микротрещины. Процесс разрушения твердого тела внешней нагрузкой начинается с изменений на микроскопическом и субмикроскопическом уровнях. В телах разных типов эти изменения имеют различный характер. В металлах и полупроводниках разрушению предшествует заметная пластическая деформация, т. е. необратимые взаимные сдвиги слоев материала. В дальнейшем это приводит к появлению сети микропор и микротрещин, которые затем увеличиваются в размерах, объединяются в одну или несколько больших трещин, разделяющих тело на части. В горных породах, стеклах и других хрупких телах изначально имеется система микроскопических трещин, при этом даже небольшое увеличение внешних воздействий вызывает быстрый рост размеров и плотности микроповреждений и, как следствие, разрушение. При периодических нагружениях образца при каждом цикле в образце происходят необратимые изменения микроструктуры, накапливающиеся с увеличением числа циклов. Этим объясняется явление, известное как усталость материала. Некоторые из микротрещин имеют форму сплющенного эллипсоида. При расширении трещины под действием растягивающих напряжений в устьях, т. е. в местах наибольшей кривизны поверхности происходит концентрация напряжений. Эта концентрация может быть очень большой, в сотни раз превышающей среднее напряжение по сечению. В результате разрушения образца наступает при относительно малом среднем напряжении. Энергия, подводимая к телу при нагружении, превращается в энергию деформации, накапливаемую в материале, и в поверхностную энергию трещины. По достижении некоторой критической длины при определенном напряжении трещина будет распространяться далее самопроизвольно, так как при этом суммарная энергия системы (кусок под напряжением и с трещиной) будет уменьшаться, а по законам термодинамики процессы в направлении уменьшения энергии системы могут протекать самопроизвольно. Критическое напряжение δкр обратно пропорционально квадратному корню из длины трещины l: Константа зависит от модуля упругости материала Е и удельной поверхностной энергии трещины. Эта трещина критической длины называется трещиной Гриффитса. Энергия, затрачиваемая на измельчение, во много раз превышает прирост свободной поверхностной энергии твердого тела, полученной в результате уменьшения размеров зерен. Энергетический КПД измельчения, подсчитанный по поверхностной энергии, составляет около 0,1÷0,6%. Энергия, подводимая к рабочим поверхностям дробилки или мельницы, расходуется на: • упругую и пластическую деформации частиц дробимого материала и рабочих поверхностей машины, изменение структуры материала (нарушение и смещение в кристаллической решетке), механохимические реакции; • сообщение кинетической энергии обломкам частиц; • трение частиц между собой и на поверхностях разрушения; • износ рабочих поверхностей машины; • безрезультатные (т. е. без распада частиц на обломки) напряжения и нагружения частиц; • звуковые колебания и пр. Все эти потери энергии, подведенной к рабочим поверхностям машины, в конечном счете, превращаются в тепло. Общие потери подтверждаются простыми опытами, например, помещением работающей мельницы в калориметр. В реальных условиях дробление и измельчение проходят непрерывно и одновременно, машина воздействует не на одну частицу, а на их массу. При этом одна часть частиц получает недостаточные нагрузки и не разрушается, другая - избыточные нагрузки, часть энергии при этом теряется; некоторая часть частиц проходит через машину, не получив нагрузки (например, при малом времени пребывания в мельнице). В целом условия массового дробления и измельчения резко отличаются от разрушения одиночной частицы, и перенос закономерностей, установленных для одной частицы, на массовое разрушение едва ли возможен. При массовом разрушении должны выявляться статистические закономерности. |