ТОЗОС часть2. Учебнометодические разработки для самостоятельной работы студентов по курсу

Скачать 7.02 Mb. Скачать 7.02 Mb.

|

|

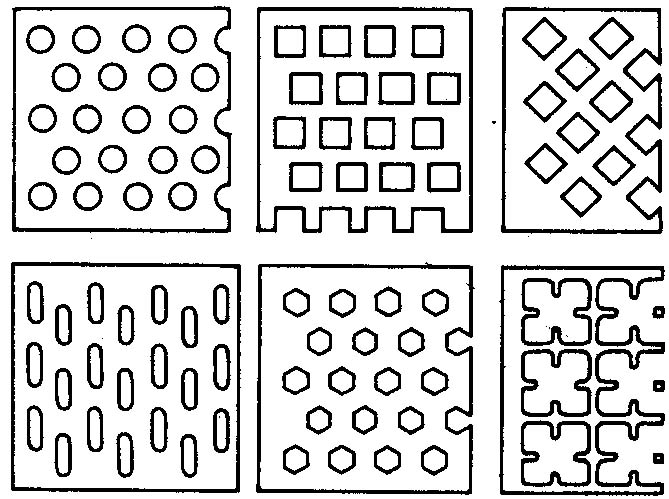

Листовые сита Листовые сита (решета) - это стальные листы с проштампованными или просверленными отверстиями.  Рис. 4.9. Форма и расположение ячеек перфорированных сит Форма отверстий листовых сит - круглая, прямоугольная (щелевидная), квадратная (рис. 4.9). Отверстия располагают линейно, параллельными рядами или в шахматном порядке. Прямоугольные отверстия часто располагают под углом к продольной оси сита. Для получения достаточно прочного сита с наибольшим живым сечением предпочтительно шахматное расположение отверстий. Круглые отверстия обычно размещают в вершинах равностороннего треугольника. Листовые сита (решета) с квадратными и круглыми отверстиями стандартизированы. Размеры квадратных отверстий нужно выбирать из ряда: 5; 6; 10; 13; 14; 16; 20; 25; 32; 35; 37; 40; 42; 50; 60; 65; 70; 75; 80; 100; 150 мм. Диаметры круглых отверстий соответствуют ряду: 7; 12; 15; 18; 20; 24; 26; 30; 32; 40; 47; 50; 60; 75; 82; 90; 95 мм. Толщина листа для сит с отверстиями менее 10 мм равна 4÷6 мм; для отверстий 30÷60 мм – 8÷10 мм. Сита изготовляют из сталей разных марок и сплавов. Шаг отверстий одинаковый для квадратных и круглых отверстий, он установлен ГОСТом и составляет 1,2÷1,5 размера отверстий. Для грохочения применяют чаще всего листовые сита с отверстиями от 80 до 10 мм. При необходимости иметь большие размеры отверстий целесообразно использовать колосниковые решетки, а при меньших размерах - проволочные сетки. Достоинства листовых сит: прочность, жесткость и продолжительный срок службы. Живое сечение листовых сит и тяжелых проволочных сеток примерно одинаково. В угольной промышленности получили распространение перфорированные листовые сита с круглыми и квадратными отверстиями (табл. 4.10). Таблица 4.10 Перфорированные сита

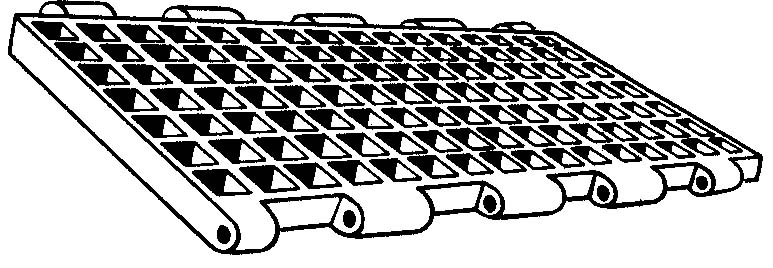

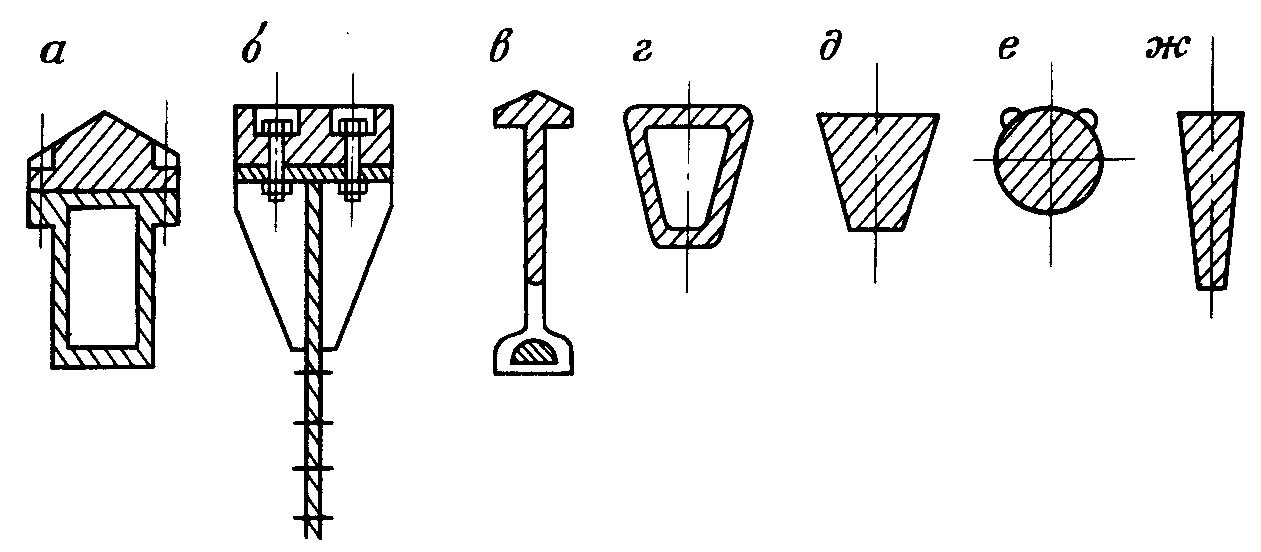

Примечание. Материал: листовая сталь Ст. 3 по ГОСТ 14637-79. Практика показала, что перфорированные сита из листовых нержавеющих сталей по эффективности грохочения и долговечности значительно превосходят сита из стали Ст. 3. Резиновые листовые сита с квадратными или прямоугольными отверстиями размером от 3 до 20 мм оказались износоустойчивыми при грохочении абразивных материалов. Толщина резинового листа до 20 мм. Секция сборных решет типа «Эластик» из резины или полиуретанового каучука показана на рис. 4.10. Секции сит изготовляют прессованием. Для уменьшения застревания кусков материала стенки, образующие ячейки, делаются трапециевидного сечения.  Рис. 4.10. Решето из резины Секция с ячейками 25х25 мм имеет длину 0,5 м и ширину 0,25 м, живое сечение 55%. Секции имеют проушины и соединяются между собой стержнями. Срок службы решет «Эластик» при грохочении углей достигает двух лет, т. е. более чем в 10 раз превышает срок службы проволочных сит. Резиновые сита имеют, как правило, меньшую эффективность грохочения, чем стальные. Специальные виды сит, предназначенные для грохочения тонкоизмельченных материалов, изготавливают главным образом на основе литьевого полиуретана. Колосниковые решетки собирают из стержней или колосников, которые располагают параллельно рядами и скрепляют друг с другом. Размер отверстий решетки определяется шириной щели в свету между колосниками. Форма сечений колосников может быть самой разнообразной (рис. 4.11). Для грохочения крупнокускового материала колосниковые решетки собирают иногда из сварных металлических балок, защищаемых от износа сменными броневыми плитами из марганцовистой стали (рис.4.11).  Рис. 4.11. Основные формы поперечных сечений колосников: а, б - со сменной рабочей частью; в - из стального литья; г - с внутренней поверхностью; д - из трапециевидного проката; е - из круглого проката с наплавкой; ж - трапециевидного профиля для щелевых сеток На вибрационных грохотах устанавливают колосниковые решетки, набираемые из отдельных секций. Секция состоит из рамки и колосников трапециевидного сечения. Колосники приваривают к рамке. Щели между колосниками расширяются по ходу материала. Каждый пятый колосник делают более высоким. Крупные куски движутся по высоким колосникам, что улучшает условия грохочения мелкого материала и удлиняет срок службы решетки. По длине решетки колосники образуют каскад. Секции заклинивают в коробе грохота. 4.2.3. Способы определения гранулометрического состава При дроблении, измельчении и грохочении приходится иметь дело с рыхлыми смесями частиц природных материалов различного размера - от максимальных кусков, измеряемых сотнями миллиметров, до мельчайших частиц величиной в несколько микрон. Куски обычно имеют неправильную форму и их крупность может быть охарактеризована лишь несколькими размерами. Для практических целей желательно характеризовать величину отдельного куска одним размером. Этот размер обычно называют диаметром куска. Диаметром кусков сферической формы будет диаметр шара. Для кусков кубической формы за диаметр принимают длину ребра куба; для кусков неправильной формы диаметр определяют по главным измерениям - длине l, ширине bи толщине tпараллелепипеда, в который вписывается измеряемый кусок. При этом за диаметр куска принимают ширину параллелепипеда d=b, либо среднее из двух или трех измерений. Номинальным диаметром диспергированного материала называют размер квадратной ячейки контрольного сита, через которое проходит 95% пробы материала. Для оценки номинального диаметра помимо прямых измерений используется поведение частицы в некоторых специфических условиях, например, осаждение в воде. Некоторые из наиболее известных номинальных диаметров приведены в табл. 4.11. Таблица 4.11 Номинальные диаметры

Диаметр свободного падения в ламинарной области определяется только для усредненных значений, действительные значения зависят от формы частиц. В общем случае отношение любой пары номинальных диаметров есть величина постоянная в довольно широком диапазоне крупностей. Очевидно, что полученный диаметр для частицы неправильной формы будет зависеть от используемой методики измерения. Например, диаметр Стокса dСт определяется при ламинарных условиях течения потока, он не применим при турбулентных потоках, поскольку в последнем случае частица ориентируется так, чтобы обеспечить максимальное торможение, в то время как в первом случае она ориентируется случайным образом. Поэтому всякий раз при упоминании крупности частиц следует указывать какой номинальный диаметр используется. Крупность всей массы сыпучего материала оценивают по содержанию в ней классов определенной крупности, т. е. по ее гранулометрическому составу. Гранулометрический состав материала в зависимости от крупности определяют одним из следующих способов. Ориентировочный диапазон крупности (мкм) для некоторых методов анализа:

Наиболее часто для контроля процессов грохочения, дробления и измельчения применяют ситовый анализ. Для оперативного контроля гранулометрического состава материалов на потоке используют различные конструкции автоматических гранулометров. По принципу действия гранулометры разделяют на ситовые, седиментационные, ультразвуковые, лазерные, оптические и т. д.; гранулометры осуществляют контроль одного (определяющего) либо нескольких классов крупности. 4.2.4. Ситовый анализ Рассев сыпучего материала с целью определения его гранулометрического состава называют ситовым анализом. Методы проведения ситовых анализов унифицированы. Методика проведения ситового анализа, которая применяется в практике сепарации измельченного материала, следующая. Для рассева используют набор проволочных сит с квадратными отверстиями, соответствующими стандартной шкале. Материал крупнее 25 мм рассеивается на качающихся горизонтальных грохотах и ручных ситах, а мельче 25 мм - на лабораторных ситах. Сетка лабораторного сита натянута на цилиндрическую обечайку диаметром 200 мм и высотой 50 мм. В верхнюю кромку обечайки для придания ей жесткости закатано проволочное кольцо. Нижняя кромка обечайки имеет несколько меньший диаметр, чем верхняя, что позволяет набирать комплекты сит, вставляя их одно в другое, и одновременно вести рассев материала на нескольких ситах. Верхнее сито закрывают крышкой, а нижнее вставляют в чашку-поддон, куда собирается подрешетный продукт последнего сита. Массу пробы для ситового анализа принимают в зависимости от крупности наибольшего куска в пробе:

Пробы рассеивают сухим или мокрым способом в зависимости от крупности материала и необходимой точности ситового анализа. Если не требуется особой точности и материал не слипается, то применяют сухой способ рассева. Сита устанавливают сверху вниз от крупных размеров отверстий к мелким. Пробу засыпают на верхнее сито и весь набор сит встряхивают на механическом встряхивателе в течение 10÷30 мин. Остаток на каждом сите взвешивают с точностью до 0,01 г на технических весах. Сумма масс всех полученных классов не должна расходиться более чем на 1% с массой исходной пробы. Если это условие выполняется, то сумму масс всех классов принимают за 100%. Выход классов получают делением массы каждого класса на общую их массу. При наличии в пробе значительной доли мелкого материала и необходимости повышенной точности анализа пробу рассевают мокрым способом. Ее засыпают на сито с отверстиями наименьшего размера, например 0,074 мм, и отмывают мельчайшие частицы (шлам) слабой струей воды или погружая сито в бак с водой. Промывку ведут до тех пор, пока промывочная вода не станет прозрачной. Остаток на сите высушивают, взвешивают и по разности масс определяют массу отмытого шлама. Высушенный остаток рассеивают сухим способом на ситах, включая и самое мелкое, на котором отмывался шлам. Подрешетный продукт этого последнего сита прибавляют к полученной ранее массе отмытого шлама. Результаты ситового анализа оформляют в виде таблицы, подобной табл. 4.12. Вычисляют суммарные выхода, представляющие собой сумму выходов всех классов крупнее (суммарный выход по плюсу) и мельче (суммарный выход по минусу) отверстий данного сита. Суммарные выхода классов иногда называют кумулятивными, что буквально означает накопленные. Таблица 4.12 Результаты типичного ситового анализа

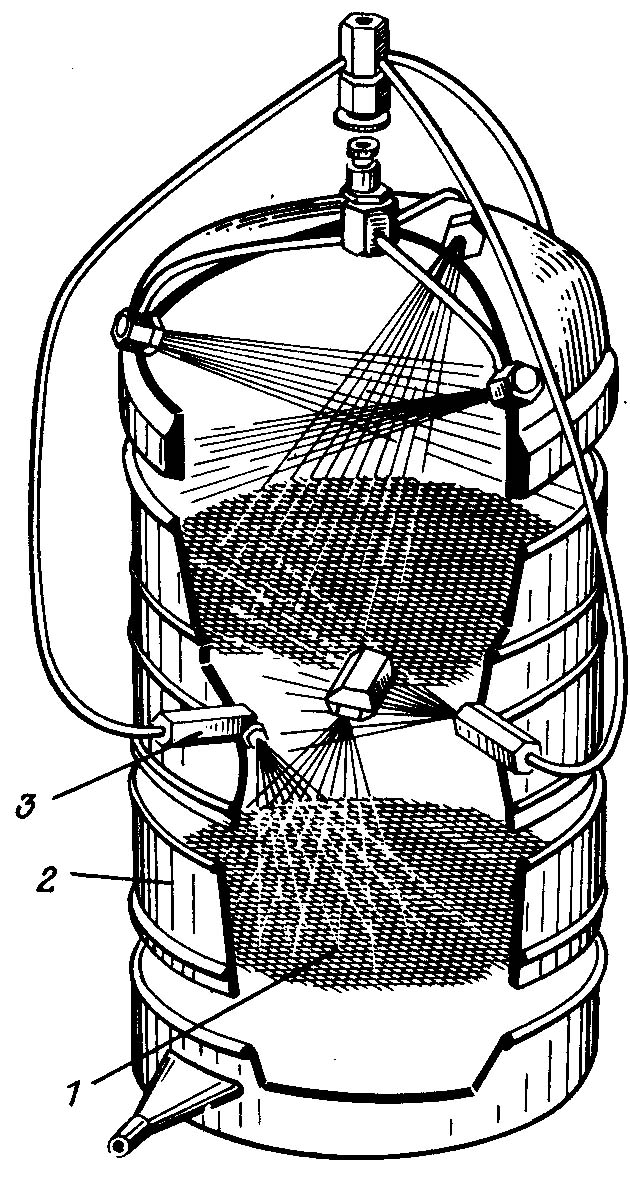

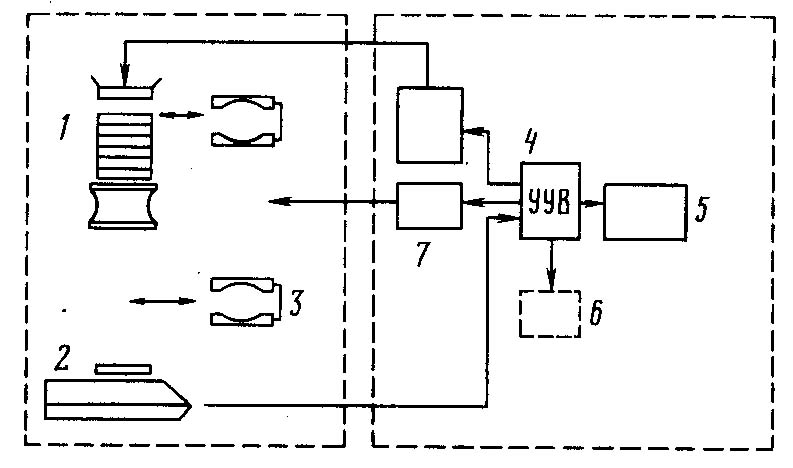

Гранулометрический состав измельченных природных материалов определяется методами, установленными ГОСТ 2093-82, 17495-80 и 24236-80 (последние два относятся к отбору и подготовке проб). ГОСТом предусматривается раздельный рассев материала крупнее и мельче 5 мм. При разовом рассеве (разовым называется рассев, при котором надрешетный продукт остается на просеивающей поверхности до окончания рассева.) материала крупнее 5 мм навеска материала подбирается такой, чтобы на верхнем сите набора образовался слой толщиной не более двух максимальных кусков. Время просеивания класса крупнее 5 мм составляет 10 мин. Для материала мельче 5 мм навеска составляет 500÷1000 г, а для материала мельче 0,1 мм - 100 г. Время просеивания 30 мин. Мокрый рассев мелких материалов с непрерывной подачей воды проводится в течение 3 мин. Потери материала при выполнении ситового анализа должны быть не более 1%. Для ситового анализа применяют встряхиватели сит разных конструкций. В отечественных лабораториях наиболее распространены механические встряхиватели, сообщающие набору (колонке) сит круговые качания в горизонтальной плоскости и удары по крышке набора (встряхивания). Механические встряхиватели постепенно вытесняются более совершенными и простыми электромагнитными вибрационными встряхивателями, которые имеют регулируемую частоту и амплитуду вибраций. Например, встряхивающий аппарат Фрич (ФРГ) может устанавливаться на частоту 3000 вертикальных колебаний в минуту при амплитуде до 3 мм или на 6000 кол/мин при амплитуде 0,5 мм. Для предотвращения резонансных колебаний сеток сит при режиме 3000 кол/мин предусмотрено автоматическое прерывание вибраций на 0,5 с через каждые 3÷10 с. Частота 6000 кол/мин применяется при мокром просеивании на микроситах, рабочие поверхности которых имеют отверстия до 5 мкм. Для мокрого просеивания на встряхивателе трудно просеваемых комкующихся материалов разработаны крышки, сита и поддоны, к которым можно прикрепить форсунки-брызгала и подвести воду к колонке сит (рис. 4.12).  Рис. 4.12. Набор сит для мокрого ситового анализа с орошением: 1 - сито; 2 - обечайка сита; 3 - форсунка с брызгалом Для точных анализов очень тонких пылей применяют микросита, рабочая поверхность которых представляет собой никелевую фольгу с квадратными отверстиями, расширяющимися вниз. Такие сетки изготовляются электрогальваническим и электродуговым способами или травлением. Точность размера отверстий в микроситах значительно выше, чем в тканых сетках; отклонение от номинального размера ±2 мкм. Рабочая поверхность оправляется в массивный обод из нержавеющей стали; эффективный диаметр сита 110 мм. Изготовляют микросита с отверстиями размерами от 5 до 100 мкм с интервалами 5 или 10 мкм. Живое сечение для сетки с отверстиями размером 5 мкм составляет 6,25%, размером 10 мкм - 16%и размером 40 мкм - 25%. На ситах с отверстиями размером 25 мкм возможно сухое просеивание, но чаще микросита применяют при мокром рассеве. Просеивание ведется в жидкостном столбе, т. е. в крышку набора сит подводится вода, которая заполняет их и отводится от поддона. Это предохраняет сита от повреждений и исключает задержку прохождения воды через сетку вследствие действия сил поверхностного натяжения. Навеска материала для анализа равна 1÷3 г (1÷2 см3). Сита после анализа очищаются в ультразвуковой ванне.  Рис. 4.13. Схема устройство для рассева: 1 - механизм рассеивания; 2 - электронные весы; 3 - руки; 4 - устройство управления и вычисления (центральный процессор); 5 - печатающее устройство; 6 - координатный графопостроитель; 7 - манипулятор Полную механизацию и автоматизацию трудоемких операций ситового анализа можно обеспечить применением роботов. Так, японский электронный робот RPS-75 (рис. 4.13) для рассева, работа которого основана на использовании акустических колебаний набора из шести сит, обеспечивает анализ смесей от 5000 до 5 мкм. Все операции, начиная от установки сит и кончая расчетом и выдачей результатов на принтер компьютера, механизированы и автоматизированы. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||