24.05.05 Прикладная механика.. Учебное пособие по дисциплине Механика Модуль Прикладная механика

Скачать 1.89 Mb. Скачать 1.89 Mb.

|

|

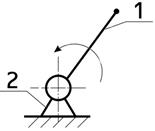

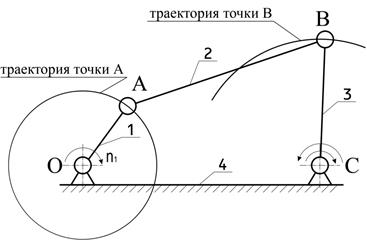

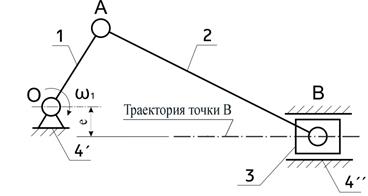

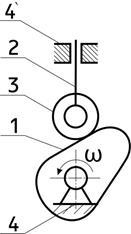

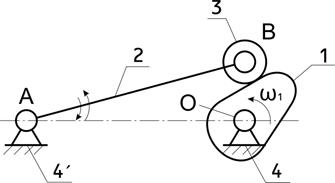

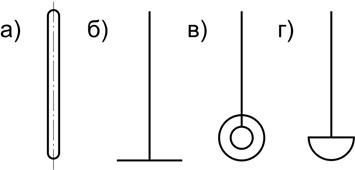

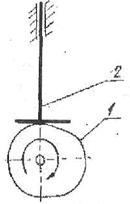

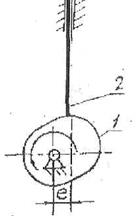

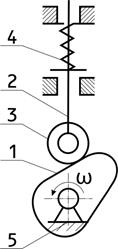

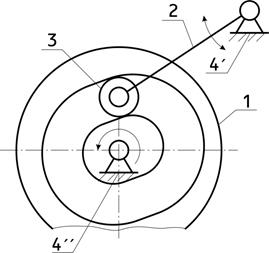

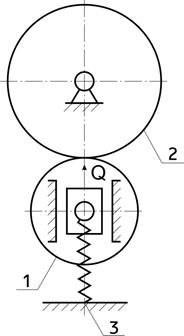

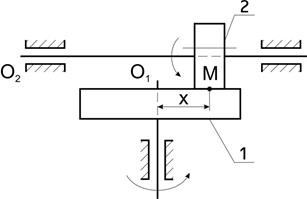

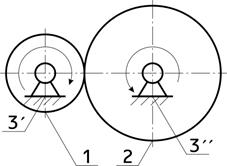

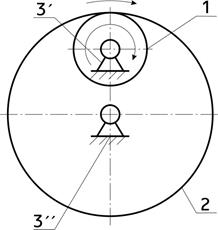

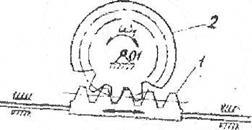

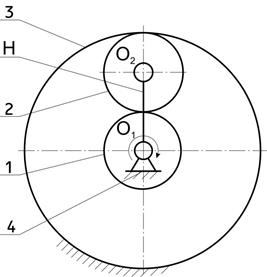

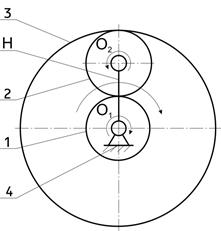

9.2. Машины и их классификация По мере развития машин содержание термина "машина" изменялось. Для современных машин дадим следующее определение: машинаесть устройство, создаваемое человеком для преобразования энергии, материалов и информации с целью облегчения физического и умственного труда, увеличения его производительности и частичной или полной замены человека в его трудовых и физиологических функциях. Условно все машины можно разделить на технологические, транспортные, энергетические, информационные. С помощью технологических машин (например, металлообрабатывающие станки, землеройные машины и т.д.) происходит изменение форм, размеров, свойств, состояния исходных материалов и заготовок, подвергшихся воздействию рабочего (исполнительного) органа машины. С помощью транспортных машин происходит перемещение грузов по заданной траектории с требуемыми скоростью или ускорением. В энергетических машинах происходит преобразование энергии (например, электрической в механическую – в станках с электроприводом, тепловой в механическую – в тракторах и автомобилях с двигателями внутреннего сгорания и т.д.). В информационных машинах происходит преобразование вводимой информации для контроля, регулирования режима работы машины и управления движением. Машина в общем виде состоит из основных частей: машина-двигатель, передаточный механизм, исполнительное устройство (механизм) и система управления. Такую машину называют механическим приводом. Машина-двигатель преобразует какой-либо вид энергии в механическую (электродвигатель, двигатель внутреннего сгорания, гидромотор и т.д.). Передаточный механизм преобразует движение (например, кулачковый, зубчатый, рычажный механизмы). Исполнительный механизм непосредственно обеспечивает выполнение технологического процесса, для которого предназначен механический привод. В некоторых машинах передаточный механизм отсутствует (например, вентилятор, состоящий из электродвигателя с насаженной на вал крыльчаткой). Энергетические машины - преобразующие энергию одного вида в энергию другого вида. Эти машины бывают двух разновидностей: Двигатели, которые преобразуют любой вид энергии в механическую (например, электродвигатели преобразуют электрическую энергию, двигатели внутреннего сгорания преобразуют энергию расширения газов при сгорании в цилиндре). Кибернетические машины (рис.1.8) - машины управляющие рабочими или энергетическими машинами, которые способны изменять программу своих действий в зависимости от состояния окружающей среды (т.е. машины обладающие элементами искусственного интеллекта). Механизм и его элементы В учебной литературе используются несколько определений механизма: Первое: Механизмом называется система твердых тел, предназначенная для передачи и преобразования заданного движения одного или нескольких тел в требуемые движения других твердых тел. Второе: Механизм - кинематическая цепь, в состав которой входит неподвижное звено (стойка) и число степеней свободы которой равно числу обобщенных координат, характеризующих положение цепи относительно стойки. Третье: Механизмом называется устройство для передачи и преобразования движений и энергий любого рода. Четвертое: Механизм - система твердых тел, подвижно связанных путем соприкосновения и движущихся определенным, требуемым образом относительно одного из них, принятого за неподвижное. Механизмом называется система, состоящая из звеньев и кинематических пар, образующих замкнутые или разомкнутые цепи, которая предназначена для передачи и преобразования перемещений входных звеньев и приложенных к ним сил в требуемые перемещения и силы на выходных звеньях. Например, кривошипно-шатунный механизм двигателя внутреннего сгорания превращает поступательное движение поршня во вращательное движение коленчатого вала, а механизм подачи токарного станка − вращательное движение ходового винта в поступательное движение резца. Механизм называется плоским, если все его звенья движутся параллельно одной плоскости и траектории всех его точек – плоские кривые. В пространственных механизмах подвижные точки их звеньев описывают неплоские траектории или траектории, лежащие в пересекающихся плоскостях. Деталь – это изделие, изготовленное без сборочных операций. Звено – одна или несколько неподвижно соединенных друг с другом деталей, входящих в механизм и движущихся, как одно целое. Звено может состоять из одной или нескольких деталей, образующих между собой неподвижные соединения (резьбовые, прессовые, сварные и т.д.). Одним звеном в механизме считается любая совокупность деталей, не имеющих между собой относительного движения, например, детали, лежащие на ленте конвейера. Стойка - звено, которое при исследовании механизма принимается за неподвижное. Так, например, корпус двигателя, подшипники коленчатого вала и т.п. образуют одно неподвижное звено, или стойку. Рычажные механизмы Рычажными механизмами называют механизмы, в которые входят жесткие звенья, соединенные между собой вращательными и поступательными кинематическими парами. Значительную часть плоских рычажных механизмов, которые получили наибольшее распространение на практике, составляют шарнирныемеханизмы, звенья которых соединены только вращательными парами. Простейшим шарнирным рычажным механизмом является двухзвенный механизм, состоящий из неподвижного звена-стойки 2 (рис. 9.1) и подвижного рычага 1, имеющего возможность вращаться вокруг неподвижной оси (обычно это начальный механизм).  Рис. 9.1. Двухзвенный рычажный механизм  Рис. 9.2.Механизм шарнирного четырехзвенника Более сложными рычажными механизмами являются механизмы, состоящие из четырех звеньев, так называемые четырехзвенные механизмы. На рис. 9.2 показан механизм шарнирного четырехзвенника, состоящего из трех подвижных звеньев 1, 2, 3 и одного неподвижного звена 4. Звено 1, соединенное со стойкой, может совершать полный оборот и носит название кривошипа. Применяется в прессах, ковочных машинах, качающихся конвейерах, прокатных станах, муфтах сцепления, приборах и т.д. Другим примером четырехзвенника является широко распространенный в технике кривошипно-ползунный механизм (рис. 9.3).  Рис. 9.3. Кривошипно-ползунный механизм Кулачковые механизмы Широкое распространение в технике получили кулачковые механизмы. Кулачковые механизмыпредназначены для преобразования вращательного движения ведущего звена (кулачка) в заведомо заданный закон возвратно-поступательного движения ведомого звена (толкателя). Широко применяются кулачковые механизмы в швейных машинах, двигателях внутреннего сгорания, автоматах и позволяют получить заведомо заданный закон движения толкателя, а также обеспечить временные остановы ведомого звена при непрерывном движении ведущего. Простейший кулачковый механизм – трехзвенный, состоящий из кулачка, толкателя и стойки. Входным звеном чаще всего бывает кулачок. Кулачковые механизмы бывают как плоскими, так и пространственными. Плоские кулачковые механизмы для удобства рассмотрения разобьем на механизмы в зависимости от движения выходного звена на два вида: 1.Кулачковый механизм с поступательно движущимся толкателем (ползуном). 2. Кулачковый механизм с поворачивающимся толкателем (коромыслом).  Рис. 9.4. Механизм с поступательно-движущимся толкателем Пример первого кулачкового механизма показан на рис. 9.4. Кулачок 1, вращаясь с заданной угловой скоростью, действует на ролик 3 и заставляет толкатель 2 в виде ползуна двигаться в направляющих возвратно-поступательно. На рис. 9.5 приведена схема кулачкового механизма с поворачивающимся толкателем (коромыслом). Кулачок 1, вращаясь с заданной угловой скоростью ω1, действует на толкатель 2 и заставляет последний вращаться вокруг оси вращения А.  Рис. 9.5.Кулачковый механизм с поворачивающимся толкателем Кулачковые механизмы имеют разновидности в зависимости от геометрических форм элемента выходного (ведомого) звена и взаимного расположения толкателя и кулачка. Например, кулачковый механизм, показанный на рис.4 может иметь разные виды ведомых звеньев (рис. 9.6).  Рис. 9.6. Виды ведомых звеньев, применяемые для кулачковых механизмов с поступательно движущимся выходным звеном: а) толкатель с острием; б) с плоскостью; в) толкатель с роликом; г) толкатель со сферическим наконечником. Кулачковые механизмы с поступательно движущимся ведомым звеном можно разделить на: кулачковые механизмы с центральным толкателем, у которых направление движения толкателя совпадает с осью вращения кулачка (рис. 9.7); кулачковые механизмы со смещенным толкателем (дезаксиальные), если ось толкателя отстоит на расстояние е – дезаксиал от оси вращениякулачка (рис. 9.8).  Рис. 9.7. Кулачковый механизм с центральным толкателем  Рис. 9.8. Кулачковый механизм со смещенным толкателем При работе кулачковых механизмов необходимо, чтобы было постоянное соприкосновение ведущего и ведомого звеньев. Это может быть обеспечено либо силовым замыканием, чаще всего с помощью пружин (рис. 9.9), либо геометрически, если выполнить профиль кулачка 1 в форме паза, боковые поверхности которого воздействуют на ролик 3 толкателя 2.  Рис. 9.9. Кулачковый механизм с силовым замыканием  Рис. 9.10. Кулачковый механизм с геометрическим замыканием Пазовый кулачок обеспечивает геометрическое замыкание высшей пары кулачкового механизма (рис. 9.10). Передачи вращения Передачи вращения имеют широкое распространение в машиностроении. Фрикционные передачи Во фрикционных передачах передача вращательного движения между звеньями (катками – роликами) осуществляется вследствие трения возникающего между ними. На рис. 9.11 показан фрикционная передача с цилиндрическими катками. Передача движения от ведущего катка 1 к ведомому катку 2 осуществляется силой трения, возникающей под действием пружины с силой равной Q. Нами рассмотрена фрикционная передача с цилиндрическими катками для передачи вращательного движения между параллельными валами. В передачах же с пересекающимися осями применяют фрикционные передачи с коническими катками.  Рис. 9.11. Фрикционная передача с цилиндрическими катками Достоинствами фрикционной передачи являются плавность работы, простота конструкции, невозможность поломки при резком изменении крутящего момента на одном из валов благодаря возможности проскальзывания катков и возможность осуществления бесступенчатого изменения передаточного отношения, а также реверсирования. Поэтому фрикционные передачи широко применяют в машиностроении в качестве вариаторов. Простейший вариатор, называемый лобовым (рис. 9.12), состоит из диска 1 и ролика 2. Ролик можно смещать вдоль оси О2, следствием чего точка контакта М может занимать различные положения, определяемые расстоянием x. Это позволяет плавно регулировать величину и направление угловой скорости выходного звена.  Рис. 9.12. Лобовая фрикционная передача В процессе эксплуатации фрикционных передач, вследствие перегрузки или попадания масла на них, может наблюдаться проскальзывание одного катка относительно другого. Поэтому фрикционные передачи не обеспечивают постоянства передаточного отношения между ведущим и ведомым валами, что является существенным недостатком, который отсутствует у зубчатых передач. Недостатками также являются: необходимость прижимного устройства, невозможность передачи значительных крутящих моментов. В связи с указанными недостатками фрикционные передачи не получили такого широкого распространения как зубчатые. Зубчатые передачи Самое широкое применение в машинах и приборах находят зубчатые передачи которые позволяют передавать вращательные движения от одного вала к другому с заданными угловыми скоростями. Зубчатые передачи получили наибольшее распространение в машиностроении благодаря следующим достоинствам: а) практически неограниченной передаваемой мощности, б) малым габаритам и весу, в) стабильному передаточному отношению, г) высокому КПД, который составляет в среднем 0,97 - 0,98. Недостатком зубчатых передач является шум в работе на высоких скоростях. При высоких угловых скоростях вращения рекомендуется применять косозубые шестерни, в которых зубья входят о зацепление плавно, что и обеспечивает относительно бесшумную работу. Недостатком косозубых шестерен является наличие осевых усилий, которые дополнительно нагружают подшипники. На рис. 9.13 показаны цилиндрические колеса с внешним зацеплением, а на рис. 9.14 изображены цилиндрические колеса с внутренним зацеплением, где зубья одного из колес расположены по внутренней поверхности.  Рис. 9.13. Зубчатый механизм с внешним зацеплением  Рис. 9.14. Зубчатый механизм с внутренним зацеплением Наряду с прямозубыми, широкое распространение получили зубчатые колеса с косыми и шевронными зубьями. Зубчатая передача с реечным зацеплением имеет в составе зубчатую рейку 1 и зубчатое колесо 2 (рис. 9.15).  Рис.9.15. Зубчатый механизм с реечным зацеплением Специальные многоступенчатые передачи имеют некоторые зубчатые колеса с подвижными осями (рис. 9.16). Здесь на подвижной оси О2 находится колесо 2, которое при вращении водила Н вокруг центральной оси О1 обегает неподвижное (опорное) колесо 3 и вращается вокруг собственной оси.  Рис. 9.16. Планетарный зубчатый механизм Колеса 1 и 3 называются центральными колесами (солнечным и корончатым), колесо 2 сателлит или планетарное колесо. Рассматриваемая зубчатая передача называется планетарной и имеет одну степень подвижности, т.к. имеется неподвижное колесо 3. Достаточно задать закон движенияодному звену, чтобы все остальные звенья двигались определенно и целесообразно. Иными словами работу передачи следует описать так: центральное колесо 1 сообщает движение сателлиту 2, который обкатывается по колесу 3 и увлекает за собой по часовой стрелке водило. Планетарные передачи компактны и используются для значительного уменьшения числа оборотов на выходе, при этом передаточные отношения могут быть более тысячи, Планетарные передачи, в которых все колеса подвижны, обладают двумя степенями подвижности и называются дифференциальными передачами (рис. 9.17). Такая передача должна иметь заданными законы движения двух звеньев.  |