экономика. Управление машиностроительным предприятием. Учебное пособие

Скачать 2.1 Mb. Скачать 2.1 Mb.

|

|

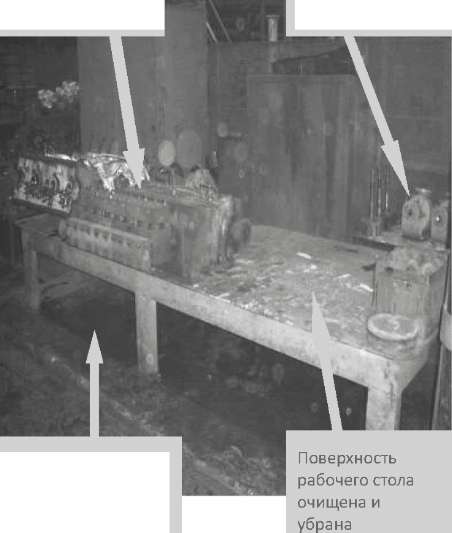

BVA — business-value added — действие, добавляющее ценность для бизнеса (сбор данных для управления деятельностью и формирования отчетов); NVA — non-value added — действие, НЕ добавляющее никакой ценности. Перед тем, как раскидать все операции процесса среди указанных групп, необходимо определить «потребителя» результатов процесса и четко сформулировать, что из возможных результатов данного процесса действительно представляет для него «ценность». Только после этого можно переходить к классификации отдельных операций. На основании проведенной классификации и данных о времени выполнения операций и перерывов между ними для оценки текущего состояния исследуемого процесса производится определение следующих показателей: Общее время процесса = 35 + 5 + 40 + 5 + 25 + 5 + 35 = 145. Производительное время = 35 + 40 + 25 + 30 = 130 (только время выполнения операций). Время создания ценности = 25 (только время операций, классифицированных как CVA). Время простоя = 5 + 5 + 5 = 15 (время всех перерывов). Эффективность процесса = (25/145) 100 % = 17,24 %. Порядок работы с упрощенной картой аналогичен порядку работы с обычной картой потока создания ценности. Оценка эффективности предложенных мероприятий проводится на основании повышения эффективности процесса и снижения его общего времени. 5. Диаграмма «спагетти» Пример использования данного инструмента представлен на рис. 7.10. Свое название инструмент получил из-за наглядного сходства получающихся схем с соответствующим кулинарным блюдом. Суть инструмента заключается в нанесении на схематичном плане рабочей зоны маршрутов движения персонала в процессе выполнения определенной работы. Причем отдельными линиями отмечается каждое отдельное перемещение сотрудника от одного места к другому. Если сотрудник перемещается из одной точки к другой и потом возвращается обратно, то на схеме между этими точками следует рисовать две линии.  Рис. 7.10. Пример использования диаграммы «спагетти» (нарисована вручную на обрывке тетрадного листа) Данный инструмент используют для оптимизации процессов, в которых сотрудники вынуждены совершать очень много перемещений внутри рабочей зоны предприятия. На основании составленной схемы оценивают протяженность и время на перемещения каждого отдельного участника процесса. После этого пересматривают процесс или размещение нужных для него объектов таким образом, чтобы как можно больше сократить выявленные потери. 6. «Быстрая переналадка» - SMED (single minute exchange of dice) Общая схема «быстрой переналадки» представлена на рис. 7.11. Это специализированный инструмент, а точнее говоря, система для оптимизации процессов переналадки оборудования. Представляет собой определенный порядок преобразования текущего процесса переналадки, состоящий из трех этапов.  Рис. 7.11. Общая схема «быстрой переналадки» Этап 1 (переход A-B). Текущий процесс переналадки разбивается на отдельные операции, каждая из которых классифицируется по одному из двух признаков: внешняя (Ext) — может производиться до прекращения работы оборудования; внутренняя (Int) — может производиться только после прекращения работы оборудования. Далее все внешние операции выносятся в начало процесса переналадки, рабочее время на которую теперь можно считать, начиная только с первой внутренней операции. Этап 2 (переход B-C). Внутренние операции пересматриваются на предмет преобразования во внешние. Те операции переналадки, которые удается преобразовать, выносятся к внешним операциям. Этап 3 (переход C-D). Каждая операция в отдельности пересматривается с точки зрения снижения времени ее реализации. Наиболее быстрые и удобные методы выполнения отдельных операций закрепляются в соответствующих инструкциях для обучения и контроля работы наладчиков. 7. «5С - упорядочение» Общий порядок реализации «5С — упорядочения» представлен на рис. 7.12. Также как и предыдущий инструмент, 5С чаще всего называют системой. По сути, это методика последовательного и систематического наведения порядка в рабочей зоне, под которой может подразумеваться любой масштаб от отдельного рабочего места до целого производственного здания. Следует отметить, что эта система была разработана специально для стабилизации рабочих зон с высокой долей ручных операций в общем объеме выполняемых работ. Эффективное применение данной системы к зонам аппаратной или автоматизированной работы крайне ограничено.  Рис. 7.12. Порядок реализации «5С — упорядочение» Весь процесс наведения порядка состоит из пяти последовательно реализуемых этапов. Японские названия этих этапов начинались с буквы «С», в связи с чем система и получила свое наименование. Этап 0. Подготовка. Несмотря на его отсутствие в теории, он обязательно присутствует на практике. Подготовка к 5С включает: выбор рабочей зоны (или нескольких рабочих зон) для наведения порядка; определение состава участников (как правило, из сотрудников, работающих в выбранных зонах); подготовка участников к внедрению (изучение основ, разъяснение необходимости во внедрении); составление плана (порядок и сроки реализации этапов); подготовка материального обеспечения (формы документов для работы и уборочный инвентарь). Этап 1. Сортировка и удаление ненужного. В рамках рабочей зоны просматриваются все предметы без исключения. Их делят на группы по степени нужности. Например: НУЖНОЕ — предметы, которые часто используются в работе (несколько раз в течение дня, недели, месяца); НУЖНОЕ НЕ СРОЧНО — предметы, которые редко используются в работе (один раз в месяц, квартал, год); НЕНУЖНОЕ — предметы, которые не используются в работе (подлежат удалению из рабочей зоны). На этом же этапе необходимо удалить все, что было признано ненужным. Однако «удалить» не значит выбросить — то, что сейчас признано ненужным, может впоследствии оказаться не только нужным, но и трудно заменимым. Поэтому все ненужные предметы необходимо на определенное время собрать в специально отведенном месте — отстойнике. Находящиеся там предметы могут, в том числе, оказаться полезными для других подразделений, а также быть использованными не по прямому назначению. Выбрасывать их стоит только после пролеживания в бесполезном состоянии в течение достаточно длительного времени. Этап 2. Рациональное размещение предметов. Основная цель данного этапа — найти и закрепить за каждым нужным предметом его постоянное место хранения. При этом следует соблюдать следующие общие требования: удобный, быстрый и легкий доступ; безопасный способ хранения; исключение препятствий для процессов, перемещения людей и предметов. Также имеются некоторые специфические требования для отдельных групп предметов: НУЖНЫЕ — вблизи от обычного места выполнения работы; НУЖНЫЕ НЕ СРОЧНО — на некотором отдалении от обычного места выполнения работы; предметы общего пользования — на равном удалении от всех пользователей. При размещении предметов настоятельно рекомендуется максимально возможно использовать самые разнообразные средства хранения: шкафы, тумбы, полки, настенные доски, ящики, контейнеры, ложементы. Недостающие средства не следует сразу покупать за деньги. Прежде этого необходимо попробовать сделать их своими силами из имеющихся материалов. Для повышения наглядности и информативности мест размещения предметов рекомендуется широкое использование самых разнообразных средств и методов визуализации: 1. Нанесение границ (зонирование) участков, рабочих мест, проходов, проездов, мест складирования и т. д.:  Проход / I  Ограничительные полосы 2. Размещение табличек и указателей вблизи от мест расположения предметов  3. Графическое и текстовое обозначение мест расположения инструментов, оснастки, вспомогательных материалов, деталей и т. д.  4. Графическое обозначение максимального и минимального уровня запаса в месте хранения предметов одного вида.  Этап 3. Уборка, чистка и устранение неисправностей. Многие ошибочно воспринимают данный этап как генеральную уборку. Однако основными объектами его реализации должно быть оборудование и уже только потом — рабочие площади. Дело в том, что самая банальная грязь, пыль и прочие подобные явления на практике оказываются чуть ли не самыми опасными факторами выхода из строя практически любого оборудования. Таким образом, поддержание оборудования в чистоте становится важнейшим условием сохранения его работоспособности. Другим важным моментом реализации данного этапа является то, что в процессе его реализации основное внимание должно обращаться не столько на сами загрязнения, сколько на источники их появления. Выработка и строгое соблюдение мер предупреждения загрязнений всегда обходится меньшими затратами времени и сил, нежели исключение самих загрязнений. Этап 4. Стандартизация правил. В отличие от трех предыдущих, явно имеющих тактический характер, этот этап, наравне со следующим, важен со стратегической точки зрения. Его основную суть можно изложить в следующих пунктах: закрепление в письменном виде правил реализации первых трех этапов и их максимальная визуализация: использование схем, рисунков, указателей; стандартизация и унификация всех обозначений (символ, размер, цвет); рациональное размещение правил: выбор наиболее удобных носителей информации, мест размещения и способов крепления. Полезность разработанных таким образом стандартов рабочих мест, пример которых представлен на рис. 7.13, трудно переоценить.

Должность, профессия Фамилия, инициалы Слесарь-ремонтник Незаконченная работа, если остается на след. смену Территория около рабочего места очищена и промыта водой Запасные части и детали в специальной таре Ответственный, ознакомлен и согласен Подпись | |