Конспект лекций. Конспект лекций для студентов специальности 149 01 01 Технология хранения и переработки пищевого растительного сырья

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

|

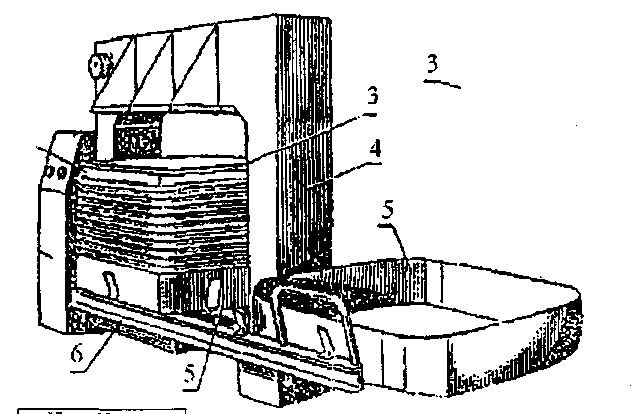

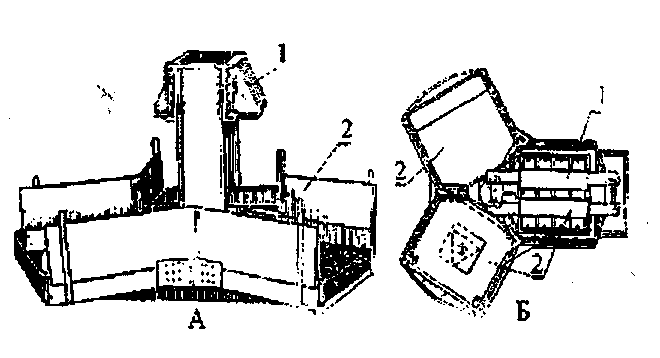

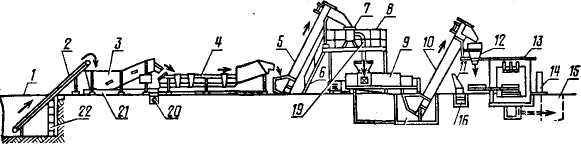

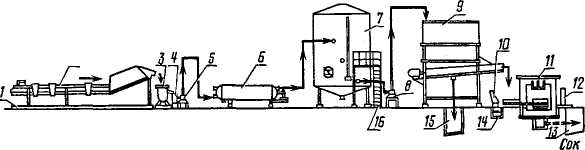

Отделение сока на стекателях Для отделения сока-самотека используются различного рода стекатели. Ряд предприятий применяет с этой целью стекатели ВССШ-10, ВСН-20, ВССШ-20/30 и др., предназначенные для виноградной мезги, однако эти стекатели, как правило, не обеспечивают отбора 20-25% сока-самотека, кроме того, сок, получаемый с их помощью, обогащается взвесями (до 120г/дм3). Лучшие показатели при отборе сока-самотека могут быть достигнуты на стекателях ВСП-5 или РЗ-ВСР-10, разработанных специально для яблочной мезги. Шнековый стекатель ВСП-5 представляет собой смонтированный в бункере перфорированный барабан, внутри которого по всей длине расположен шнек с регулируемой частотой вращения. Внутренние стенки бункера выполнены перфорированными. Между боковыми стенками установлена дренажная перегородка, увеличивающая площадь дренирующей поверхности и способствующая лучшему распределению мезги в бункере. В нижней части бункера находится патрубок для отвода сока. Верхняя часть барабана имеет форму усеченного конуса. Мезга из дробилки или мезгонасоса подается в первую по направлению движения шнека секцию бункера. Через пространство между поперечной перегородкой и пером шнека мезга попадает во вторую секцию, откуда шнеком перемещается в перфорированный барабан. За счет уменьшения поперечного сечения барабана в конусной части создается необходимое давление на мезгу, величина которого при установившемся темпе подачи неизменна. Стекатель РЗ-ВСР-10 состоит из двух установленных параллельно перфорированных цилиндров и двух шнеков (правого и левого), смонтированных на раме с поддоном. Для удобства обслуживания стекатель оборудован двумя площадками с лестницами. Мезга подается в приемную часть стекателя, образованную стенками поддона, откуда вращающимися в противоположные стороны шнеками, непрерывно транспортируется в перфорированные цилиндры. Необходимое давление создается подпружиненными лепестками диафрагмы. Сок через перфорацию сеток приемной части и барабанов собирается в поддоне и отводится через патрубок в сокосборник. Прессование мезги. Типы прессов Завершающей стадией получения сока является прессование мезги. На отечественных предприятиях, перерабатывающих плодово-ягодное сырье, в настоящее время эксплуатируются пакетные прессы 2П-41, РОК-200, корзиночный пресс «Бюхер» и реже шнековые прессы ВПШ-5, ПНДЯ-4, Б2-ВДЯ-10. В пакетных прессах отдельные слои мезги перекладывают специальными салфетками и дренажными решетками, облегчающими отделение сока. Салфетки изготавливают из прочной хлопчатобумажной ткани. Хорошо зарекомендовала себя лавсановая ткань ТЛФ-6. Она прочна, обладает хорошими дренажными свойствами, легко очищается от остатков мезги и дезинфицируется. Толщина пакета зависит от вида сырья, его качества и степени зрелости. При прессовании мезги семечковых плодов толщина пакета обычно составляет 60-80мм. Общее количество пакетов колеблется в пределах 7-14 при общей массе мезги 600-700кг. Прессование мезги на пакетных прессах позволяет достичь высокого выхода сока (70-73дал/т) с небольшим содержанием взвесей (7-18г/дм3). Однако высокая трудоемкость процесса загрузки мезги и удаления выжимки, низкая производительность прессов и отсутствие возможности создания потока не отвечают современным требованиям, предъявляемым к переработке семечковых плодов. Необходимость использования пакетных прессов возникает лишь в том случае, если объемы переработки сырья невелики или на переработку направляются косточковые плоды (слива, алыча и т. д.) и ягоды, мезгу которых отпрессовать на других прессах не представляется возможным из-за физико-механических свойств сырья. Пакетный пресс 2П-41 состоит из следующих основных узлов: станины, гидроцилиндра, поворотного стола, гидропривода, электрооборудования. Основным узлом пресса является гидроцилиндр, обеспечивающий необходимое давление прессования. Поворотный стол служит для подачи поддонов с пакетами на плиту плунжера цилиндра. Стол представляет собой раму с двумя поддонами. Пресс работает следующим образом. Стопка пакетов с мезгой укладывается на поддон, после чего поворотный стол вручную поворачивают на 180° так, чтобы заполненный поддон расположился над плитой плунжера цилиндра. В этом положении стол фиксируется стопором. Включается гидронасос, в результате чего плунжер с поддоном поднимается под верхнюю плиту пресса для прессования пакетов с мезгой. В процессе прессования предусмотрены три остановки до 5мин каждая; при этом электродвигатель автоматически останавливается при заданных давлениях, а затем снова автоматически включается. При достижении максимального давления и после заданной выдержки в конце прессования автоматически отключается электродвигатель. Плунжер с поддоном и пакетом опускается, и поддон устанавливается на поворотный стол, после чего поворотный стол поворачивают на 180° для следующего цикла. Во время прессования пакетов с мезгой на одном поддоне на другом формируют следующие пакеты. Пресс 2П-41 может работать как по заданной программе, так и от ручного управления.  Рисунок 8 – Гидравлический пак-пресс 2П-41 1 – пульт управления; 2 – салфетка с мезгой; 3 – дренажная решетка; 4 – станина; 5 – поддон; 6 – рама В пакетном прессе РОК-200 производства ПНР рабочим органом также является гидроцилиндр, взаимодействующий с плунжером, на котором расположена платформа. Прессующая плита неподвижно укреплена на стойках. Платформа, загруженная пакетами с мезгой, поворотом карусели устанавливается под прессующую плиту, причем карусель подводит под плиту одну платформу за другой. В то время как пакеты проходят прессование на одной платформе, две другие находятся соответственно под загрузкой и разгрузкой. Сок стекает в поддон и через фильтрующую сетку и патрубок направляется в желоб, откуда через соответствующие коммуникации отводится в сокосборник, расположенный под прессом. Пресс снабжен гидравлическим подъемником на 1200кг, расположенным под местом формирования пакетов. В начале загрузки подъемник находится в крайнем верхнем положении, а по мере формирования пакетов опускается. Работа пресса автоматизирована. Цикличность его работы и давление прессования можно регулировать. В процессе формирования пакетов необходимо следить за равномерностью распределения мезги с целью предотвращения перекосов в пакете. По окончании загрузки пакетов включают прессующий механизм. Давление прессования повышают постепенно и регулируют в зависимости от скорости сокоотделения. При обильном сокоотделении повышение давления прекращают, чтобы дать возможность соку стечь из средней части прессуемой массы. С уменьшением скорости вытекания сока давление снова повышают. После прекращения сокоотделения давление снижают до нуля и выжимку выгружают. Выжимка должна представлять собой почти сухую массу этих прессов является периодичность работы и большой расход рабочей силы.  Рисунок 9 – Гидравлический пак-пресс РОК-200С А – общий вид; Б – вид сверху 1 – станина; 2 - платформа Пресс «Ламберт» (Франция) представляет собой автоматический пакетный пресс, в котором пакеты с мезгой и дренажные плиты расположены вертикально. Пресс состоит из рамы, в которой установлены металлические плиты (ширина 1,2 м, высота 3м), количество которых можно изменять. Между плитами размещены рукавные фильтры (мешки), которые открываются снизу для удаления выжимок. Прессование осуществляется прессовальной плитой, приводимой в движение гидравлической системой. Прессовальная плита медленно надавливает на дренажные плиты и рукавные фильтры. Сок стекает по рельефу дренажных плит в сборник, который находится под ними. Для удаления выжимок под прессом смонтирован щипковый транспортер. Мезга загружается насосом в рукавные фильтры одновременно. Во время наполнения рукавов большая часть сока вытекает. После окончания загрузки начинается процесс прессования. По окончании прессования дренажные плиты и фильтры возвращаются в исходное положение. При этом рукавные фильтры раскрываются снизу и выжимки удаляются. Затем фильтры опять закрываются, пресс готов для нового цикла работы. Процесс зарядки, прессования и разгрузки продолжается около 2ч. Производительность пресса 5-7т/ч. Горизонтальные корзиночные прессы. Эти прессы предназначены преимущественно для прессования винограда, а некоторые новые модели для прессования яблок. Процессы загрузки прессов мезгой и удаления выжимок полностью механизированы. В последних моделях процесс прессования, полностью автоматизирован. Обслуживание прессов несложно, один оператор может обслуживать два пресса, благодаря чему достигается значительная экономия рабочей силы на операции прессования. Пресс «Бюхер НР-3000» был испытан при отжатии сока из яблок. Пресс обеспечил высокий (80%) выход сока из яблок, что обусловлено удачной конструкцией не только пресса, но и дробилки-насоса, поставляемого вместе с прессом. Дробилка «Бюхер» дает равномерно измельченную зернистую мезгу, в которой более 50% составляют частицы размером от 2 до 6мм. По степени механизации и выходу сока при примерно одинаковом его качестве пресс «Бюхер» выгодно отличается от пакетных прессов, которые требуют больших трудовых затрат на формирование и выгрузку пакетов. Содержание мякоти в соке небольшое, в среднем 1%. Один рабочий может обслуживать два пресса. Прессовое оборудование непрерывного действия, к которому относятся шнековые прессы, позволяет создать поточные линии переработки плодово-ягодного сырья, увеличить объемы переработки и значительно снизить затраты ручного труда. Следует отметить, что применение в плодово-ягодном виноделии шнековых прессов, предназначенных для виноградной мезги, неоправданно, так как получаемый на этих прессах сок содержит значительное количество взвесей, выход сока низкий. Это обусловлено различием физико-механических свойств виноградной и плодово-ягодной мезги. На винодельческих предприятиях примерный выход сока составляет (в дал/т): из абрикосов - 65-74; айвы - 56,8-60,6; алычи - 67,2-71,2; барбариса - 56,4; брусники - 71,1-75,1; вишни - 68,3-74,2; голубики - 79,4; груши - 60,0-64,3; ежевики - 68,5-72,2; земляники - 74,0-82,3; кизила - 57,4; клюквы - 75,8-80,3; крыжовника - 72,6-77,7; малины - 68,4-80,4; облепихи - 53; персиков - 64,4; рябины обыкновенной - 4,5-69,7; сливы - 67,0-73,7; смородины красной - 68,2-75,4; смородины черной - 73,7-87,5; черешни - 62,0-67,3; черноплодной рябины - 71,0-74,7; черники - 76,3-85,5; яблок - 4,3-69,1. Поточные линии переработки сырья Эффективность переработки плодово-ягодного сырья во многом зависит от правильного подбора и компоновки оборудования в составе поточных линий. При этом основным показателем комплектности отдельных единиц оборудования следует считать его производительность. Ведущим оборудованием в линии переработки является пресс или узел стекатель - пресс, поэтому подбор остального основного и вспомогательного оборудования линии необходимо осуществлять с учетом показателей работы именно этого оборудования. Следует отметить, что дисковые и молотковые дробилки легко переносят режим «голодания», при этом снижается лишь потребляемая ими мощность, в то время как систематическое превышение номинального темпа подачи сырья на измельчение приводит к выходу дробилки из строя. Несогласованность производительности различных единиц оборудования, входящего в состав линий, приводит к нарушению поточности переработки, вызывает повышенный износ оборудования линии вследствие частого его включения и выключения и, как следствие этого, повышенный расход электроэнергии. Кроме того, неустановившийся режим работы прессовой группы линии влечет за собой ухудшение технологических показателей процесса переработки. Из сказанного следует, что причины необеспечения линией основных технологических показателей переработки сырья необходимо в первую очередь искать в отсутствии согласованности производительности отдельных видов оборудования либо в неправильной его эксплуатации. Учитывая отечественный и зарубежный опыт переработки семечковых плодов рядом научно-исследовательских и проектно-конструкторских организаций страны разработана документация на первую отечественную поточную линию переработки яблок Б2-ВПЯ-5 производительностью 5т/ч. Яблоки, поступающие на переработку, выгружаются из автомашин с помощью автомобилеразгрузчика, установленного на рельсовую тележку, в одну из секций приемного бункера с гидротранспортером. На выходе гидротранспортера расположен загрузочный бункер шнекового транспортера подачи яблок на мойку. Яблоки подхватываются нижним витком шнека, ополаскиваются в процессе перемещения встроенным в корпус транспортера душевым устройством и выгружаются в моечную машину. После мойки плоды проходят инспекцию и шнековым транспортером подаются на взвешивание. Порции плодов выгружаются непосредственно в бункер дробилки. Мезга собирается в мезгосборнике и по мере накопления перекачивается мезгонасосом через сульфитатор сульфитодозирующей установки в бункер стекателя. Окончательное отделение сока происходит на прессе. Сокосборник может быть выполнен как общим, так и раздельным (по фракциям). Выжимка удаляется шнековым транспортером в бункер, объем которого соответствует вместимости кузова автомобиля (4,5м3). Разгрузка бункера осуществляется через двустворчатое дно с помощью электропривода.  Рисунок 10 - Линия переработки яблок и груш 1 - гидротранспортер (приемный бункер); 2, 5, 10 - конвейер; 3 - моечная машина; 4 - инспекционный транспортер; 6 - лестница; 7 - дробилка; 8 - площадка для обслуживания; 9 - шнековый пресс; 11 - направляющий кожух для выжимки; 12 - накопительный бункер; 13 - пакпресс; 14 - гидросистема пакпресса; 15 - сборник сока; 16 - конвейер для выжимки; 17 -сборник для выжимки; 18 - сборник для сока; 19 - наклонный желоб; 20 - отстойник; 21- бетонная ванна; 22 - лестница.  Рисунок 11 - Линия переработки плодов и ягод с мезгоподогревателем 1 -бетонная ванна; 2 - инспекционный конвейер; 3 - дробилка; 3 – приемное устройство; 5, 8 - мезгонасос; 6—мезгоподогреватель; 7 - емкость; 9- стекатель; 10 - направляющий кожух для выжимки; 11 - пакпресс; 12 - гидросистема пакпресса; 13, 15 - сборник сока; 14 - конвейер для выжимки; 16 - лестница с площадкой. Система автоматической блокировки линии обеспечивает остановку предыдущего оборудования при остановке последующего, за исключением дробилки, управляемой непосредственно с пульта, что предотвращает пуск дробилки с наполненным яблоками бункером и ее поломку. С этой же целью шнековый транспортер, подающий яблоки на весы, сблокирован с дробилкой таким образом, что при пуске линии сначала включается дробилка, а затем транспортер, а при остановке линии выключается сначала транспортер, а затем дробилка. Мезго- и сокосборники линии, бункера стекателя и пресса, а также приемник с водой приемного бункера оснащены кондуктометрическими датчиками уровня, управляющими в автоматическом режиме работой соответствующего оборудования. Управление основным оборудованием линии в ручном режиме осуществляется оператором с пульта управления, приемка сырья и перемещение автомобилеразгрузчика - приемщиком, инспекция яблок - двумя рабочими, а управление электроприводом бункера для выжимки - водителем автомашины на месте. Поточная механизированная линия переработки яблок Б2-ВПЯ-10 производительностью 10 т/ч аналогична линии Б2-ВПЯ-5. В состав линии Б2-ВПЯ-10 входит следующее технологическое оборудование: автомобилеразгрузчик ГУАР-15, установленный на рельсовую тележку, четырехсекционный железобетонный бункер с гидротранспортером, шнековый транспортер подачи яблок на мойку, моечная машина КУВ-1, инспекционный конвейер Т1-КТ2В, шнековый транспортер подачи яблок на взвешивание, молотковая дробилка РЗ-ВДМ-10, электронасосный агрегат 1В20/5-16/5БВ для мезги, сульфитодозирующая установка ВСАУ, стекатель для плодовой мезги РЗ-ВСР-10, дожимочный пресс Б2-ВДЯ-Ю, шнековый транспортер удаления выжимки, бункер для выжимки, пульт управления с системой автоматики, силовой шкаф с электрооборудованием. С целью повышения надежности работы линии Б2-ВПЯ-Ю из ее состава исключены автоматические порционные весы ДКФ-50. Сок, получаемый в процессе переработки яблок, собирается в общем для стекателя и пресса сборнике и затем, по мере наполнения сборника, перекачивается на дальнейшие технологические операции. Обслуживают линию Б2-ВПЯ-10, как и линию Б2-ВПЯ-5, четыре человека, причем один оператор может управлять работой до 5 линий с общего пульта. Оборудование линий, за исключением приемного бункера и бункера для выжимки, устанавливается, как правило, в помещениях цеха переработки, однако возможен его монтаж на площадках, снабженных навесом. Наиболее целесообразной является расстановка оборудования по прямой линии. При этом облегчаются доступ к нему и условия его обслуживания. Если этого не позволяют планировка помещения, где намечена установка линии, или производственная площадь, можно использовать различные варианты расстановки оборудования применительно к конкретным условиям, не нарушая при этом последовательности технологических операций процесса переработки. |