Конспект лекций. Конспект лекций для студентов специальности 149 01 01 Технология хранения и переработки пищевого растительного сырья

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

|

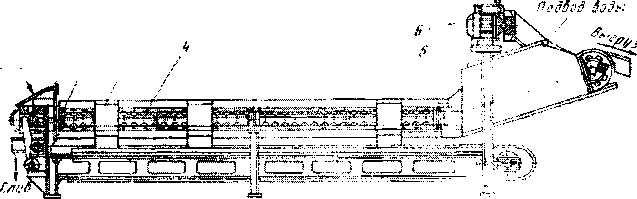

Инспекция сырья. Инспекционные транспортеры От общей массы сырья, поступающего на переработку, необходимо отделить некачественные, поврежденные плоды, листья, траву и другие посторонние предметы, что осуществляется на инспекционных транспортерах. Инспекционный транспортер целесообразнее устанавливать после моечной машины, так как осмотр загрязненных плодов затруднен. По типу используемого инспекционного полотна транспортеры делятся на ленточные и роликовые. Для инспекции сырья I группы используются в основном транспортеры с роликовым полотном, так как ролики, вращаясь вокруг своей оси, переворачивают плоды, облегчая тем самым их осмотр. Удаление некачественных плодов и посторонних предметов производится вручную в процессе перемещения сырья транспортерным полотном. При эксплуатации инспекционных транспортеров необходимо следить за тем, чтобы сырье располагалось по полотну равномерно в один слой (коэффициент заполнения 0,7-0,8). Транспортер сортировочно-инспекционный ТСИ предназначен как для инспекции плодов и ягод, так и для их сортировки в три резервуара. Транспортер ТСИ снабжен колесами, что позволяет передвигать его. Конвейер инспекционный ленточный Т1-КИ2Т служит для визуальной инспекции и ополаскивания водой поступающего сырья. Горизонтальная часть конвейера соединяется с наклонным участком с помощью болтов и в случае необходимости может использоваться как обычный ленточный конвейер. Удалив одну из двух промежуточных секций, можно его укоротить. Производительность ленточных инспекционных транспортеров зависит от ширины ленты, а также от вида и качества сырья. Практика показала, что на каждые 100 мм ширины ленты производительность транспортера составляет около 1 т/ч. Роликовые инспекционные транспортеры КТО и КТВ имеют одинаковую конструкцию. При движении полотна ролики перекатываются по резиновым направляющим, поворачивая плоды и обеспечивая лучшие условия инспекции. Сырье, прошедшее инспекцию, ополаскивается водой из душевого устройства, установленного над наклонной частью транспортера. Роликовый инспекционный конвейер Т1-КТ2В в целом аналогичен транспортеру КТВ. Основное отличие заключается в том, что конвейер Т1-КТ2В снабжен дополнительным ленточным транспортером для удаления отходов.  Рисунок 7 – Роликовый инспекционный конвейер 1 – транспортное устройство; 2 – загрузочный бункер; 3 – каркас; 4 – карманы; 5 – привод; 6 – душевое устройство Измельчение плодов и ягод. Типы дробилок Дробление сырья является одной из наиболее ответственных операций переработки. От степени измельчения во многом зависят такие показатели, как выход сока и содержание в нем взвесей. При слишком мелком дроблении на сокоотделение поступает пюреобразная масса, обладающая плохими дренажными свойствами. Выход сока снижается, а содержание в нем взвесей возрастает до 100г/дм3 и более. Это явление особенно сказывается при переработке переспелых и лежалых плодов. Мезга с крупными частицами обладает хорошими дренажными свойствами, однако в этом случае выход сока падает из-за недостаточного разрушения клеток плодовой ткани. Таким образом, степень измельчения плодов зависит от состояния плодовой ткани. Частицы плодов с плотной тканью в стадии технической зрелости должны иметь размеры 2-5мм (не менее 70% частиц), в остальных случаях рекомендуется увеличить размеры частиц до 6-10 мм. В значительной степени качество дробления сырья зависит от состояния режущих кромок рабочего органа дробилки, поэтому ножи дробилок необходимо регулярно затачивать. Степень измельчения сырья контролируется с помощью набора сит с последовательно уменьшающимися размерами отверстий. Для измельчения сырья I группы в плодово-ягодном виноделии используются барабанные, дисковые и молотковые дробилки. Барабанная дробилка КДП-4М предназначена для измельчения сырья с помощью ножей. Основным рабочим органом дробилки является барабан, в восьми пазах которого установлены двусторонние ножи-гребенки. Загрузочный бункер может поворачиваться на четыре стороны. В линии бункер может быть заменен желобом или лотком, изготавливаемым по месту. Сырье измельчается между барабаном и прижимными колодками и через отводной патрубок поступает на дальнейшие операции. В зависимости от желаемой степени измельчения сырья регулируются величина выступающей над поверхностью барабана части ножей и зазор между остриями ножей и прижимными колодками. Мезга, получаемая на барабанных дробилках, отличается неоднородностью, содержит повышенное количество частиц размером менее 2 мм и более 8 мм, что ухудшает процесс сокоотделения. Дисковые дробилки КПИ-4 и ВДР-5 дают лучшую по сравнению с барабанными степень измельчения плодов I группы. В корнерезке КПИ-4 измельчение сырья производится между плоскостью ножа и шипами диска. К недостаткам дробилки КПИ-4 следует отнести низкую коррозиестойкость деталей, соприкасающихся с продуктом, недостаточную мощность привода, возможность попадания в электродвигатель сока в процессе работы и сложность регулирования степени измельчения. Дисковая дробилка ВДР-5 разработана на базе корнерезки КПИ-4 специально для измельчения семечковых плодов в плодово-ягодном виноделии. Мезга, получаемая на дробилке ВДР-5, достаточно однородна, обладает хорошими дренажными свойствами. Детали и узлы дробилки, соприкасающиеся с продуктом, изготовлены из нержавеющей стали, что исключает обогащение мезги железом и снижает вероятность порчи сока. К недостатку дробилки ВДР-5 следует отнести высокий уровень шума, создаваемого вращающимся ротором. Молотковые дробилки РЗ-ВДМ-10 и РЗ-ВДМ-20 по своим технико-экономическим показателям выгодно отличаются от остальных дробилок. Конструкция дробилок обеспечивает возможность регулирования степени измельчения плодов (предназначены для семечковых плодов) без замены рабочих органов. Дробилки РЗ-ВДМ-10 и РЗ-ВДМ-20 аналогичны по конструкции и различаются мощностью установленного электродвигателя и габаритными размерами. Обеспечение оптимальных размеров частиц мезги осуществляется путем регулировки рабочих размеров отверстий заградительной решетки. Для измельчения сырья II и III групп предназначены валковые дробилки. Рабочим органом этих дробилок являются цилиндрические ребристые (профильные лопастные) валки, вращающиеся во встречных направлениях. В большинстве дробилок устанавливаются два или четыре валка, имеющие одинаковые диаметр и скорость вращения. Степень измельчения сырья регулируется изменением зазора между валками. При этом следует сводить к минимуму содержание дробленых косточек при переработке косточковых плодов. Валковые дробилки позволяют получать достаточно однородную мезгу с хорошими дренажными свойствами. Вентиляционный эффект работы валковых дробилок, а следовательно, и степень окисления мезги незначительны. Предприятия плодово-ягодного виноделия эксплуатируют валковые дробилки, используемые в виноградном виноделии, Д-42, Д-43, ВДГ-10, ВДГ-20, однако качество дробления на них отдельных видов сырья II и III групп неудовлетворительное (не достигается требуемая степень измельчения, происходит дробление косточек и т. п.). В настоящее время разработана специализированная валковая дробилка ВДВ-5 для ягод и косточковых плодов. В дробилке предусмотрена возможность регулирования зазора между валками. Ребра валков имеют в сечении треугольный профиль. Лекция 5. ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА МЕЗГИ 1 Обработка ферментными препаратами. 2 Настаивание с подбраживанием. 3 Тепловая обработка. 4 Замораживание. 5 Электроплазмолиз. 6 Обработка ультразвуком. Полученную в результате дробления плодово-ягодного сырья мезгу для предохранения от действия вредной микрофлоры и предотвращения окисления сульфитируют из расчета до 100мг SO2 на 1кг. При изготовлении кальвадоса, крепких плодовых напитков и плодового спирта мезгу не сульфитируют. Для лучшего извлечения сока из таких плодов и ягод, как сливы, абрикосы, алыча, кизил, черная смородина, перед последующим отделением сока рекомендуется дополнительно обрабатывать мезгу пектолитическими ферментными препаратами, теплом или проводить настаивание с подбраживанием. Обработка ферментными препаратами (ФП) Ферментные препараты вводят в дробилку либо в мезгосборник в виде суспензии, которая готовится на питьевой воде или на свежем соке. При этом необходимо следить за точностью дозирования и равномерностью распределения препарата в объеме мезги. Для дозирования ФП в дробилку крымским НПО винодельческой промышленности разработана установка, состоящая из дозирующего насоса НД-0,5Р-100/10, резервуара с суспензией препарата, фильтра, барботера воздуха, форсунки, трубопроводов и пусковой электроаппаратуры. Резервуаром служит титановая бочка вместимостью 100-200л, используемая без каких-либо переделок. Всасывающий гибкий трубопровод оснащен на конце фильтром из проволочной сетки с ячейкой 0,05-0,1мм. Размеры фильтра позволяют опускать и поднимать его через горловину бочки. Барботер, расположенный на дне бочки и предназначенный для непрерывного перемешивания суспензии препарата, представляет собой гибкий перфорированный шланг. Воздух в барботер подается под давлением 0,01-0,05МПа. Форсунка имеет на одном конце съемное сопло с диаметром распыляющего отверстия 0,5-1,0мм, на другом - штуцер для присоединения шланга. Давление впрыска суспензии ФП составляет 0,5-0,8МПа. Крепление форсунки осуществляется с помощью резьбовой втулки, введенной в корпус рабочей зоны дробилки. Точность дозирования ферментного препарата в виде суспензии невелика из-за высокой скорости седиментации частиц препарата и неравномерного их распределения в жидкой фазе суспензии. Более целесообразным следует считать порционное дозирование сухого порошка ФП. Дискретность дозирования и объем одной порции порошка должны коррелировать с темпом переработки плодов. При обработке сырья I группы в мезгу предварительно вводят диоксид серы из расчета 70-120мг/кг с целью подавления активности окислительных ферментов, продукты окисления которых, в основном конденсированные формы полифенолов, частично инактивируют нативные и внесенные пектолитические ферменты. Ферментный препарат Пектофоетидин П10х добавляют в количестве 0,02% к массе мезги в расчете на стандартную активность 9ед./г в виде 1-2%-й суспензии. При переработке айвы допускается увеличение дозы до 0,03%. Ферментный препарат и диоксид серы вводят в бункер дробилки или в мезгосборник по мере накопления мезги либо дозируют в мезгопровод в процессе подачи мезги в мезгоподогреватель, в резервуар для ферментации или на стекатель. Контакт с ферментным препаратом при обработке в условиях температуры окружающей среды осуществляется в период нахождения мезги в линии переработки (дробилка, мезгосборник, стекатель, пресс), что составляет 20-25мин. Для повышения эффективности обработки в условиях температуры окружающей среды рекомендуется выдерживать мезгу с ФП в вертикальном резервуаре в течение 2-4ч. В схеме с термической обработкой ферментированную мезгу нагревают в мезгоподогревателе до температуры 40-45°С, выдерживают в течение 1-2ч и направляют на отделение сока. Обработку сырья II группы проводят аналогичным образом. При обработке сырья III группы в мезгу добавляют 15-20% воды, нагревают ее до 80-85°С в течение 10-20мин (сливовые - 10 мин, кизил - 15 мин), охлаждают до 40-45°С и подают в резервуар с термоизоляцией, куда дозируют ФП из расчета 0,02% к массе мезги при стандартной активности 9ед/г. Процесс ферментации длится 2-6ч. Персики и абрикосы перед ферментацией нагревают до температуры 50-60°С без дробления, охлаждают до температуры 23-25°С и загружают в резервуары. В полученную мезгу вводят последовательно SO2 из расчета 70-120мг/кг, ФП - в количестве 0,02% и разводку чистой культуры дрожжей в количестве 3%. Обработанная таким образом мезга настаивается в течение 24-28ч. По завершении процесса ферментации мезга направляется на сокоотделение. Получаемый сок желательно выдержать 2-3ч для дополнительного контакта с ФП, после чего обработать бентонитом из расчета 10-15г/дал. Мезгу плодов III группы можно обработать и холодным способом. В этом случае после введения SO2, ФП и разводки чистой культуры дрожжей мезгу собирают в резервуары и подбраживают в течение 2суток, после чего направляют на сокоотделение. В настоящее время фирмой «Ново Нордиск» предложен ряд ферментных препаратов, которые позволяют получить значительный эффект как в повышении качества вина, так и в увеличении выхода сусла. Среди них, прежде всего, следует отметить глюконекс, винозим, виносим ФСЕ, ультразим, фруктозим. При обработке мезги ферментными препаратами необходимо строго соблюдать рекомендуемые режимы. В противном случае может быть получен обратный эффект, так как при продолжительном контакте мезги с ФП или слишком высокой температуре мезга превращается в пюреобразную массу, которая плохо отпрессовывается. При правильно проведенной обработке виноматериалы отличаются ярким сортовым ароматом, полнотой и интенсивностью окраски. Настаивание с подбраживанием При невозможности применения ФП улучшение отделения сока достигается путем настаивания мезги с подбраживанием. Мезгу загружают в резервуар, сразу же вносят разводку чистой культуры дрожжей в количестве не менее 3%, перемешивают и оставляют на 24-48ч. За счет действия нативных ферментов и дрожжей ускоряется разрушение межклеточных перегородок, улучшается отделение сока. Сок обогащается полифенолами, полисахаридами, азотсодержащими веществами, полнее извлекаются сахара и кислоты. В отдельных случаях осветляемость соков и виноматериалов затруднена. Тепловая обработка Тепловой обработке подвергают такие плоды и ягоды, как сливу, алычу, ткемали, черную смородину, чернику, рябину и вишню. Причем обрабатывать можно как мезгу, так и целые плоды и ягоды. Для подогрева недробленых ягод целесообразно использовать шпаритель. Сырье насыпают на ленту шпарителя в один слой и обрабатывают острым паром: плоды – 3-4мин, ягоды – 20-30с. При обработке плодов, ягод и мезги в резервуар или с использованием мезгоподогревателей сырье нагревают до 60-70°С и выдерживают при такой температуре в течение 10мин. Сливу, алычу и ткемали нагревают до температуры 80-85°С и выдерживают при этой температуре в течение 15-20мин до растрескивания кожицы значительной части плодов. Получаемые соки и виноматериалы в большинстве случаев плохо осветляются, поэтому тепловую обработку применяют только в том случае, если без нее отделение сока вообще невозможно. Тепловая обработка рекомендуется также при приготовлении виноматериалов для получения плодового спирта, так как в этом случае разрушаются пектолитические ферменты и, следовательно, предотвращается накопление метилового спирта. Повышение пористости мезги также способствует увеличению выхода сока. К мезге прибавляют различные инертные вещества: кизельгур, перлит, древесную стружку и др. Из других способов обработки плодов, ягод и их мезги следует отметить замораживание, обработку импульсами высокой частоты и электроплазмолиз. Замораживание При медленном замораживании в плодах довольно быстро образуются кристаллы льда, вызывающие механическое повреждение клеточных стенок, поэтому при размораживании плодов выход сока значительно облегчается. Продолжительность выдержки замороженного сырья не влияет на выход сока. Поэтому, как только плоды и ягоды замерзнут, их направляют на размораживание. Замораживать можно при любой отрицательной температуре; чем ниже температура, тем быстрее идет замораживание. Размораживание на воздухе длится около суток, в холодной воде (в соотношении 1 часть ягод и 2 части воды) – 15-20мин. Этот способ длительный и стоимость замораживания высокая. Кроме того, при медленном оттаивании дубильные вещества окисляются с потемнением и ухудшением качества сока, так как заморажизание не разрушает ферментов. Поэтому специально для увеличения выхода сока замораживание не применяют. Его используют для хранения ягод, например клюквы, брусники. В этом случае замораживание способствует не только сохранности сырья, но и увеличению выхода сока. При запаздывании с уборкой урожая и неблагоприятных погодных условиях возможно замораживание яблок на деревьях. Такие плоды необходимо быстро дефростировать (оттаять) и немедленно переработать. Электроплазмолиз На ряде предприятий находит применение обработка мезги с помощью электроплазмолиза. Нагревание электрическим током денатурирует клеточный белок, что приводит к повышению проницаемости клеток и более легкому выделению сока. Отбор сока самотека достигает 55дал/л. Протоплазма у различных плодов и ягод различается по строению, поэтому и чувствительность к воздействию током у разных плодов и ягод неодинакова. Яблоки, слива, вишня обладают большей токоустойчивостью, чем ягоды, т. е. для коагуляции их белковых веществ требуется меньшее время обработки. Для электрического воздействия на яблоки при их измельчении успешно применяют валковый электроплазмолизатор ЭВ-1 с производительностью 6-17т в 1 ч. Основные части прибора - горизонтальные валки-электроды, сделаны из нержавеющей стали, смонтированы на диэлектрической станине. Во время работы на электроды подают напряжение 200-220В при силе тока 50-75А. Сырье непрерывно проходит через валки и замыкает электрическую цепь. Продолжительность обработки измеряется долями секунды. Расстояние между электродами (валками) для плодов и ягод 1-3мм. Для косточковых плодов расстояние увеличивают до 4-5мм, чтобы не допустить дробления косточек. Выход сока при прессовании обработанной электричеством мезги увеличивается на 4-8%. Сейчас электроплазмолизатор ЭВ-1 выпускают серийно. Обработка ультразвуком Прогрессивным является обработка измельченного сырья электрическими импульсами высокой частоты (непосредственно в пакетах пресса). При укладке пакетов с мезгой на дренажные решетки накладывают электроды, чередуя катод с анодом. К электродам подключают клеммы от высоковольтной установки и от заземления. После загрузки пресса давление доводят до 0,5-0,6МПа. Через 10 мин, когда часть сока отожмется, включают на 2-3мин импульсную установку, после чего повышают давление прессования до 1МПа. Рабочие во время работы установки находятся за ограждением пресса. Выход сока при обработке электроимпульсами увеличивается на 8-10%. Аналогичная установка используется на Могилевском винзаводе. Из рассмотренных методов предварительной обработки мезги для увеличения выхода сока наиболее широко применяют электроплазмолизаторы и повышение пористости - для яблок и обработку пектолитическими ферментными препаратами - для большинства плодов и ягод. Лекция 6. ИЗВЛЕЧЕНИЕ СОКА 1 Отделение сока на стекателях. 2 Прессование мезги. Типы прессов. 3 Поточные линии переработки сырья. 4 Осветление сока: отстаивание; обработка осветляющими веществами; обработка ферментными препаратами; осветление в потоке; сепараторное осветление. Мезгу для выделения из нее сока направляют на стекатели либо непосредственно из дробилки, либо через промежуточные мезгосборники и сульфитаторы. В первом случае до минимума снижаются перетирание мезги и дальнейшее обогащение сока взвесями, однако возрастает опасность микробиологического заражения и окисления в процессе сокоотделения. Во втором случае при движении мезги по коммуникациям и насосу происходит дополнительное обогащение сока взвесями за счет перетирания мезги, однако устойчивость продукта к заражению и окислению повышается благодаря сульфитации. В настоящее время переработка плодово-ягодного сырья на поточных линиях организована вторым способом - с использованием сульфитации мезги. Мезга собирается в мезгосборнике, расположенном под выгрузочным патрубком дробилки. Мезгосборник выполняется из железобетона или стали, вместимость его 1-2м3 в зависимости от производительности перерабатывающего оборудования. Материал, из которого выполнен мезгосборник, должен исключать обогащение мезги железом. Конструкция сборника должна обеспечивать полное удаление мезги насосом. Для подачи плодовой мезги на сульфитацию и сокоотделение лучше других зарекомендовали себя одновинтовые электронасосные агрегаты 1В12/5-10/5-БВ и 1В20/5-16/5-БВ . Сокоотделение можно проводить в одну и две стадии. В первом случае мезга подается непосредственно на прессование, во втором из мезги предварительно отбирается часть сока (сок-самотек), а затем мезга направляется на прессование для получения сока прессовых фракций. Одностадийное извлечение сока оправдано в случае применения пакетных прессов периодического действия. При использовании шнековых прессов(которые в последнее время заменяются более современными)отбор сока-самотека обязателен. Объем сока, получаемого на стекателе, составляет 30дал/т и более. В результате отбора сока-самотека улучшаются дренажные свойства мезги и заметно облегчается ее прессование на дожимочных прессах, что в целом дает увеличение выхода сока. При одностадийном получении сока на шнековом прессе содержание взвесей в зависимости от качества сырья может достигать 80г/дм3 и более. При двухстадийном сокоотделении суммарное содержание взвесей в соке снижается до 15-30г/дм3 за счет уменьшения их содержания в соке-самотеке. |