Учебное пособие к лабораторным работам Технология ПП. Лабораторная работа Технология соусов и майонезов

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

ГОСТ 11482–96 Рыба холодного копчения. Технические условияГОСТ 7447–97 Рыба горячего копчения. Технические условияИнструменты, инвентарь, посуда:

Используемое оборудование:

Таблица 23 Нормы расхода продуктов на проведение лабораторного занятия № 10

Вопросы для самоподготовки

ЛАБОРАТОРНАЯ РАБОТА № 11 ТЕХНОЛОГИЯ БЕЗАЛКОГОЛЬНЫХ НАПИТКОВ Методический материал Технология производства безалкогольных напитков Безалкогольные напитки в зависимости от способа производства, сырьевого состава, и назначения делятся на газированные и негазированные, прозрачные и замутненные, жидкие и порошкообразные, низкокалорийные и высококалорийные, горячие и холодные, искусственно минерализованные, а также напитки специального назначения. Ассортимент жидких безалкогольных напитков представлен следующими группами напитков:

Описание технологических этапов производства Используемое сырье. Вода используемая в производстве безалкогольных напитков по органолептическим и физико-химическим показателям должна соответствовать требованиям СанПиН 2.1.4.559–96 «Питьевая вода. Гигиенические требования к качеству централизованных систем питьевого водоснабжения. Контроль качества». Для производства напитков используют сахар в виде сахара-песка, сахара-рафинада или жидкого сахара. Вносимый в напиток сахар придает ему сладкий вкус, смягчает кислотность, способствует ассимиляции ароматических веществ, вводимых в напиток. В последние годы на предприятиях пищевой промышленности РФ, получили широкое распространение подслащивающие вещества, которые используют для приготовления низкокалорийных безалкогольных напитков, а заменители сахара, не содержащие сахарозу и глюкозу, – для напитков, предназначенных больным сахарным диабетом. К числу указанных подслащивающих веществ разрешенных к использованию в РФ, относятся: глюкоза, фруктоза, глюкозный и фруктозный сиропы, сорбит, ксилит, маннит, глицирризин, стевиозид, сахарин, аспартам, цикломат, ацесульфам К, неогеспередин ДС, сукралоза, а также их смеси. К плодово-ягодным полупродуктам относятся соки плодово-ягодные натуральные, соки плодово-ягодные спиртованные, морсы плодово-ягодные сброженные, соки плодово-ягодные сброженно-спиртованные, сусло виноградное концентрированное, соки плодовые и ягодные концентрированные, сиропы плодовые и ягодные натуральные, премиксы для приготовления напитков, соков и нектаров. Для придания характерного вкуса напиткам используют пищевые кислоты, в том числе лимонную, молочную, винно-каменную, ортофосфорную, аскорбиновую, сорбиновую и уксусную. Диоксид углерода газообразный и жидкий растворяется в воде, причем с понижением температуры и повышением давления растворимость его увеличивается. Красители, применяемые для производства безалкогольных напитков, разделяют на натуральные и синтетические. К числу первых относятся колер, энокраситель (краситель из выжимок винограда темных сортов), красители из ягод бузины, выжимок вишни, кизила, а также краситель из свеклы. К синтетическим красителям относятся тартразин, индигокармин, кармуазин (азорубин), солнечный закат, патентованный синий, пунцовый 4р гранулированный (кошенилевый красный) и др. Консерванты, разрешенные для использования в производстве безалкогольных напитков: бензоат натрия, юглон, плюмбагин, сорбиновая и аскорбиновая кислоты. Подготовка воды. Качество воды имеет решающее значение в производстве безалкогольных напитков. Примеси, такие как взвешенные частицы, органические вещества и бактерии, могут ухудшать вкус и цвет, влиять на эффективность технологических режимов, сохранность напитков. Химические и биологические примеси удаляются через процессы коагуляции, фильтрования и хлорирования. Приготовление колера. В производстве безалкогольных напитков часть сахара расходуется для приготовления сахарного колера, используемого для окраски напитков в желтый и светло-коричневый цвета. Колер готовится в колероварном котле, путем термической обработки сахарозы при 180–200 оС. Варка колера продолжается 6–8 ч. Конец карамелизации определяется органолептически. Колер считается готовым, если капля его, нанесенная на стекло, после непродолжительного погружения в холодную воду имеет темно-бурую окраску, крошится при снятии со стекла и не прилипает к пальцам. По окончании варки массе дают остыть до 60–65 оС, прибавляют к ней горячую воду в количестве, необходимом для получения 79–81 %-ного раствора. Выход колера, содержащего 20 % воды, составляет 108 % от массы сахара. Правильно приготовленный колер полностью растворяется в воде и имеет интенсивную окраску. Подготовка компонентов к купажированию. Плодово-ягодные соки, морсы, цитрусовые настои и пищевые эссенции перед внесением в смесь обязательно фильтруют для удаления мути или осадка. Пищевые кислоты вносят в смесь так: лимонную кислоту – в виде 50 %-ного водного раствора, молочную – без разбавления. Приготовленные растворы кислот тщательно перемешивают. Раствор кислот годен 2-3 суток. Красители – колер, энокраситель и синтетические красители – задают в купаж в виде заранее приготовленных водных растворов. Приготовление купажных сиропов. Купажным сиропом называют полупродукт безалкогольного производства, представляющий собой смесь всех составных частей напитка (за исключением газированной воды). Процесс приготовления смеси из отдельных составных частей называется купажированием, а полученная смесь – купажным сиропом. Для купажирования используют закрытые эмалированные, алюминиевые аппараты или аппараты из нержавеющей стали с лопастными или пропеллерными мешалками. Способы приготовления купажных сиропов. Купажный сироп приготовляют холодным, полугорячим и горячим способами. Холодный способ применяют для получения купажных сиропов при использовании цитрусовых настоев, пищевых эссенций, композиций и концентратов. В купажный аппарат набирают сахарный сироп с температурой 8–15 оС и затем при перемешивании добавляют остальные полуфабрикаты в следующей последовательности: плодово-ягодный сок или экстракт, концентрат, вино, раствор кислоты, раствор красителя, цитрусовые настои, композиции и пищевые эссенции. Все указанные компоненты тщательно перемешивают, фильтруют и охлаждают до температуры 8–10 оС. Полугорячий способ заключается в том, что часть сока или вина задают в сироповарочный котел для варки с сахаром, а далее нагревают до 50 оС и при размешивании вносят все количество сахара, предназначенного для приготовления сахарного сиропа. После этого смесь быстро нагревают до кипения, а затем при размешивании добавляют все количество кислоты, предназначенное для купажа, и кипятят 30 минут, удаляя периодически образующуюся пену. Смесь фильтруют в горячем состоянии, быстро охлаждают, перекачивают в сборники сиропа или купажные аппараты. По достижении температуры 20 оС в сироп подают остальную часть сока или вина и другие компоненты согласно рецептуре напитка в той же последовательности, что и при холодном способе. При полугорячем способе в напитке сохраняются вкусовые и ароматические свойства плодово-ягодного полуфабриката. Горячий способ приготовления купажных сиропов основан на том, что всю норму плодово-ягодного сока или вина (100 %) вносят в сироповарочный котел, нагревают до 50–60 оС и при перемешивании засыпают все количество сахара. Далее процесс ведут так же, как и при полугорячем способе. В результате варки получают хорошо осветленный сироп, приготовленные напитки имеют хорошую стойкость. Недостатком полугорячего и горячего способов является частичная потеря ароматических веществ при изготовлении сиропа. Фильтрование и охлаждение купажных сиропов. После приготовления купажный сироп направляют на фильтрование. На большинстве безалкогольных заводов используют фильтр-прессы, в которых фильтрационным материалом служит фильтр-картон марки Т. Во время фильтрования проверяют прозрачность фильтрата и следят за тем, чтобы давление было постоянным (колебания его не должны превышать 0,25 Мпа). В отфильтрованном купажном сиропе контролируют массовую долю сухих веществ, кислотность и органолептические показатели. Отфильтрованный купажный сироп поступает затем в теплообменник для охлаждения до температуры 8–10 оС, а далее – в напорные сборники-мерники купажного сиропа. Сатурация. Насыщение воды диоксидом углерода осуществляется в сатураторах, а напитков – в синхронно-смесительных установках. Перед насыщением СО2 воду охлаждают до 2–4 °С и деаэрируют, т.е. удаляют растворенные газы, мешающие введению диоксида углерода. Массовая доля СО2 в напитках 0,2–0,5 %. Растворение СО2 в воде является абсорбционным процессом, в котором абсорбентом является вода. Диоксид углерода, взаимодействуя с молекулой воды, образует при этом угольную кислоту, которая диссоциирует на карбонат и бикарбонат-ионы. Температура жидкости при карбонизации тщательно контролируется, так как растворимость двуокиси углерода увеличивается с уменьшением температуры жидкости. Розлив. В процессе розлива газированных напитков в каждую бутылку вводится определенная доза купажного сиропа; затем производится долив бутылки до номинальной емкости газированной водой, укупоривание и размешивание содержимого бутылки для выравнивания концентрации экстрактивных веществ во всем объеме бутылки. Важнейшим условием сохранения в напитке высокой концентрации углекислого газа является использование принципа изобарического розлива. Согласно этому принципу в бутылке перед наполнением ее газированной водой создается посредством сжатого воздуха давление, равное давлению газа в резервуаре разливочного автомата. Благодаря этому при заполнении бутылки газированной водой газ из нее не выделяется. Сохранению углекислого газа в напитках способствует низкая температура газированной воды и купажного сиропа. Негазированные напитки после смешивания купажного сиропа с водой разливают в холодном или горячем виде без насыщения диоксидом углерода. Горячий розлив осуществляется при температуре 80–85 °С. Процесс розлива газированных напитков включает следующие технологические операции: дозирование в бутылки купажного сиропа; заполнение бутылок газированной водой; укупоривание бутылок с напитками; размешивание содержимого бутылок; бракераж напитков; наклеивание этикеток; укладку бутылок в ящики; передачу продукции в экспедицию. Бутылки, заполненные напитком, до реализации хранятся на складе при температуре не выше 12 °С. Рецептура и показатели качества безалкогольных напитков приведены в таблицах 24, 25, 26. Таблица 24 Рецептура на безалкогольные напитки на зерновом сырье (расход сырья на 100 дал напитков в кг)

Таблица 25 Рецептура на безалкогольные напитки на плодово-ягодном сырье (в кг)

Таблица 26 Показатели качества безалкогольных напитков на плодово-ягодном сырье

План лабораторной работы № 11

Используемое НТД ГОСТ 28188–89 Напитки безалкогольные. Технические условия Инструменты, инвентарь, посуда, оборудование:

Таблица 27 Нормы расхода продуктов на проведение лабораторного занятия № 11

Вопросы для самоподготовки

ЛАБОРАТОРНАЯ РАБОТА № 12 ТЕХНОЛОГИЯ МАКАРОННЫХ ИЗДЕЛИЙ Методический материал Технология производства макаронных изделий Классификация макаронных изделий: В зависимости от формы:

В зависимости от применяемого сырья:

В зависимости от способа формования:

Описание технологических этапов производства Используемое сырье:

Подготовка сырья к производству.

Приготовление теста. Приготовление макаронного теста складывается из дозирования ингредиентов (муки, воды и добавок) и замеса теста. Дозирование осуществляется при помощи дозаторов, которые подают муку и воду с растворенными в ней добавками непрерывным потоком в смеситель-разминатель. В смесителе-разминателе идет интенсивное перемешивание муки и воды, увлажнение и набухание частиц муки – происходит замес теста. Макаронное тесто к концу замеса представляет собой не сплошную связанную массу, а множество увлажненных разрозненных комков и крошек. В рецептуре макаронного теста указываются количество и температура муки и воды, содержание воды и температура теста. Различают следующие типы замеса теста:

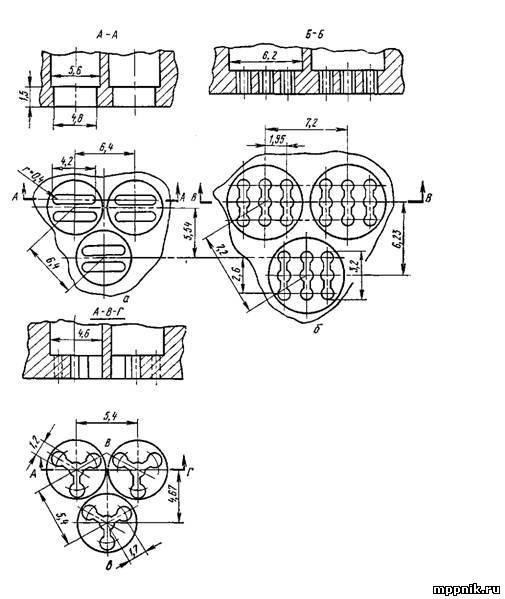

Прессование теста. Цель операции – уплотнить замешенное тесто, превратить его в однородную связанную пластичную тестовую массу, а затем придать ей определенную форму. Формование осуществляется продавливанием теста через отверстия, проделанные в металлической матрице. Форма отверстий матрицы определяет форму выпрессовываемых сырых изделий (рис. 2). Например, отверстия круглого сечения будут давать вермишель, прямоугольного – лапшу и т.д.  Рис. 2. Отверстия матрицы для формования: а – плоской лапши; б – гофрированной лапши; в – тройной гофрированной лапши. Разделка сырых макаронных изделий. Разделка сырых изделий состоит в разрезании выпрессовываемых из матрицы сырых изделий на отрезки нужной длины и в подготовке их к сушке. Эта подготовка в зависимости от вида изделий и применяемого сушильного оборудования заключается либо в раскладке сырых изделий на сетчатые транспортеры, либо развешивании на рамки, лотковые кассеты. Выпрессовываемые изделия во время резки интенсивно обдувают воздухом для получения на их поверхности подсушенной корочки. Это предотвращает прилипание сырых изделий к сушильным поверхностям и слипание изделий между собой во время сушки. Сушка изделий. Цель операции – закрепить форму макаронных изделий и предотвратить возможность развития в них микроорганизмов. Это наиболее длительная стадия технологического процесса, от правильности проведения которой, зависит прочность изделий. Очень интенсивная сушка приводит к появлению в готовых изделиях трещин, а очень медленная сушка может привести к закисанию изделий. На макаронных предприятиях используют конвективную сушку макаронных изделий – обдувание высушиваемого продукта нагретым воздухом. Режимы сушки макарон:

Охлаждение высушенных изделий. Этот процесс необходим для того, чтобы выровнять высокую температуру изделий с температурой воздуха упаковочного отделения. Если макаронные изделия упаковывать без охлаждения, то испарение влаги будет продолжаться уже в упаковке, что приведет к уменьшению массы упакованных изделий. Наиболее предпочтительно медленное охлаждение высушенных изделий в специальных бункерах и камерах. Упаковка. Производится: в мелкую тару (коробочки, пакеты) вручную или фасовочными машинами; в крупную тару (короба, ящики, бумажные мешки) – насыпью. План лабораторной работы № 12

Используемое НТД ГОСТ 51865–2010 Изделия макаронные. Технические условия Инструменты, инвентарь, посуда, оборудование:

Таблица 28 Нормы расхода продуктов на проведение лабораторного занятия № 12

Вопросы для самоподготовки

ЛАБОРАТОРНАЯ РАБОТА № 13 ТЕХНОЛОГИЯ САХАРНОГО ПЕЧЕНЬЯ Методический материал Технология производства сахарного печенья Печенье – мучные кондитерские изделия различной формы, изготовленные из муки, сахара, жира, яичных и молочных продуктов, ароматизирующих веществ и химических разрыхлителей. Печенье в зависимости от рецептуры и способа приготовления, подразделяют на сахарное, затяжное, сдобное. Сахарное печеньеполучают из пластичного теста. Тесто отличается высоким содержанием сахара и жира. На поверхности сахарного печенья имеется рисунок. Изделия обладают значительной пористостью и хрупкостью, а также хорошо набухают в воде. Затяжное печеньеизготовляют из эластично-упругого и достаточно пластичного теста, которое готовят с большей влажностью (22–27 %), при более высокой температуре (40 °С) и более длительное время (30–60 мин), чем тесто для сахарного печенья. Перед формованием тесто многократно прокатывают и вылеживают для придания ему пластических свойств. Изделия из затяжного теста имеют в изломе слоистую структуру, но с меньшими хрупкостью и набухаемостью. Сдобное печенье– кондитерское изделие мелких размеров, разнообразной формы с внешней отделкой или с прослойкой из начинок. Все сорта сдобного печенья вырабатывают только из муки высшего сорта и сливочного масла. Сдобное печенье в зависимости от рецептуры и способа изготовления подразделяют на четыре группы: песочное, сбивное, сухарики, ореховое. Песочное сдобное печенье бывает двух видов: песочно-выемное, песочно-отсадное. Песочно-выемное печенье готовят из пластичного теста, а отсадное – из жидкого сбивного. Сдобное печенье характеризируется значительным содержанием сахара и жира. Описание технологических этапов производства Используемое сырье. Вырабатывают из пластичного, легко рвущегося теста, с большим содержанием сахара и жира. Для его производства используется мука пшеничная (высшего, первого и второго сортов) со слабым или средним качеством клейковины, крахмал кукурузный, молоко, маргарин, яйцепродукты, меланж, какао-порошок, инвертный сироп, сахар-песок, эссенции, красители, ароматизаторы и разрыхлители. Подготовка сырья. Все сырье, поступающее для производства печенья, освобождают от тары, просеивают, процеживают и пропускают через магнитные аппараты для удаления механических примесей. Технологический процесс производства сахарного печенья состоит из следующих операций: подготовки сырья, замеса теста, формования, выпечки, охлаждения, отделки печенья, укладывания и упаковывания. Приготовление рецептурной смеси (эмульсии). Осуществляется путем взвешивания и подачи в тестомесильную машину сахара-песка (сахарной пудры), инвертного сиропа, молока и соли. Все компоненты перемешивают в течение 10 мин, а затем добавляют растворы химических разрыхлителей и еще раз тщательно перемешивают. Замес.В подготовленную смесь добавляют муку и крахмал и в течение 20–30 мин замешивают тесто. Влажность теста должна быть 17,5–22 %. Готовое тесто должно быть однородным, без следов непромеса и пластичным. Формование теста. Тесто раскатывают на вальцовочной машине в пласт определенной толщины и разрезают штамп-машиной на пластинки. Качество тестовых заготовок зависит от влажности теста и температуры. При влажности менее 15 % снижается пластичность теста. Повышенная температура теста приводит к ухудшению качества печенья. Выпекание. Выпекание тестовых заготовок осуществляют при температуре 240–260 °С в течение 3,5–4,5 мин. В процессе выпекания основная роль в образовании капиллярно-пористой структуры принадлежит белкам и крахмалу муки. Характерную светло-соломенную окраску печенью придают меланоидины и продукты карамелизации сахаров, образующиеся при выпекании. Охлаждение. Печенье на выходе из печи в поверхностном слое имеет температуру 118–120 °С, во внутренних слоях – около 100 °C. В первые 3 мин печенье охлаждается без предварительной циркуляции воздуха на конвейере, следующие 3 мин – с принудительной циркуляцией воздуха, а затем подается на отделку и упаковывание. Отделка изделий. Эта операция позволяет улучшить внешний вид и влияет на вкус изделий. Поверхность некоторых сортов печенья покрывают шоколадной глазурью или вырабатывают с прослойкой из фруктовой или кремовой начинки, а затем направляют на упаковывание. Хранение. Хранят печенье в чистых, хорошо вентилируемых складах, не зараженных вредителями хлебных запасов, при температуре (18±5) °С. Сроки хранения печенья со дня выработки следующие: для сахарного и затяжного печенья – 3 мес.; для печенья с майонезом и сдобного с массовой долей жира до 10 % – 1,5 мес.; для сдобного печенья с массовой долей жира 10–20 % – 30 сут.; с массовой долей жира свыше 20 % – 15 сут. Сахарное печенье выпускают в следующем ассортименте:

Рецептуры на сахарное печенье представлены в таблицах 28 и 29. Таблица 28 Унифицированная рецептура на печенье сахарное «Украинское»

Печенье «Украинское» – сахарное печенье из муки 2 сорта, имеет круглую форму или квадратную форму, выпускается весовым или в расфасовке. В 1 кг содержится не менее 90 штук. Таблица 29 Унифицированная рецептура на печенье сахарное «Популярное»

Печенье «Популярное» – сахарное печенье из муки 1 сорта, имеет круглую форму или фигурную, квадратную, прямоугольную. В 1 кг содержится не менее 70 штук. План лабораторной работы № 13

Используемое НТД ГОСТ 24901–89 Печенье. Технические условия Инструменты, инвентарь, посуда, оборудование:

Таблица 30 Нормы расхода продуктов на проведение лабораторного занятия № 13

Вопросы для самоподготовки

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ПРИЛОЖЕНИЕ А Технологические схемы В  ода Сахар Пар Вода из скважины Вода Сахар ода Сахар Пар Вода из скважины Вода Сахар  Рис. А1. Технологическая схема производства безалкогольных напитков | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||